Сущность технологии метода ПМ состоит в получении порошков чистых металлов и многокомпонентных сплавов с их последующим поэтапным безотходным преобразованием в готовые к эксплуатации материалы, изделия и покрытия требуемых функциональных параметров.

Общетехнологический процесс включает в себя ряд следующих последовательно реализуемых этапов:

- производство порошков;

- предварительную подготовку порошковой смеси (шихты);

- формовку;

- спекание;

- дополнительные операции.

1. Методы изготовления порошков и их характеристики

Изготовление порошков – наиболее сложная в техническом отношении, самая затратная и трудоемкая стадия процесса ПМ. На сегодняшний день разработано значительное количество способов их получения, что обеспечивает возможность наделения конечных продуктов тем или иным набором свойств, определяющих сферу применения.

Изготовление порошков осуществляется двумя основными способами:

- физико-механическим;

- химико-металлургическим.

1.1. Физико-механический метод

В рамках данного метода исходное сырье преобразуется в порошок без нарушения химсостава, посредством механического измельчения, как в твердом агрегатном состоянии, так и виде жидкого расплава.

Физико-механическое измельчение производят способами:

- дробления и размола;

- распыления и грануляции.

1.1.1. При дроблении и размоле твердого сырья изначальные размерные параметры частиц уменьшаются до заданных значений. Данный способ целесообразнее всего использовать при измельчении материалов высокой степени хрупкости, в частности, Si, Sb, Cr, Mn, сплава Al+Mg, а также ферросплавов на основе Fe.

Механическое измельчение может проводиться путем:

- сжатия (статическое измельчение);

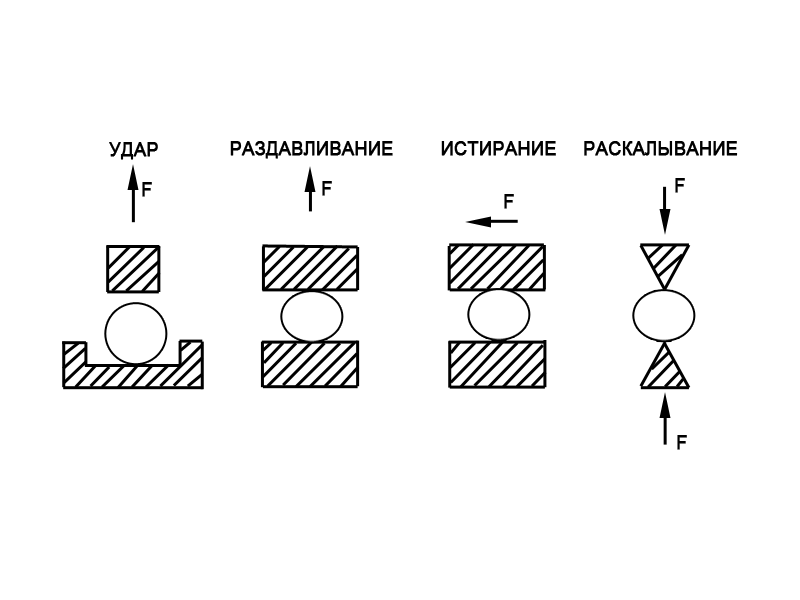

- удара, раздавливания, истирания, раскалывания и т.п. (динамическое измельчение, рис. 1).

Рисунок 1. Основные виды динамического измельчения.

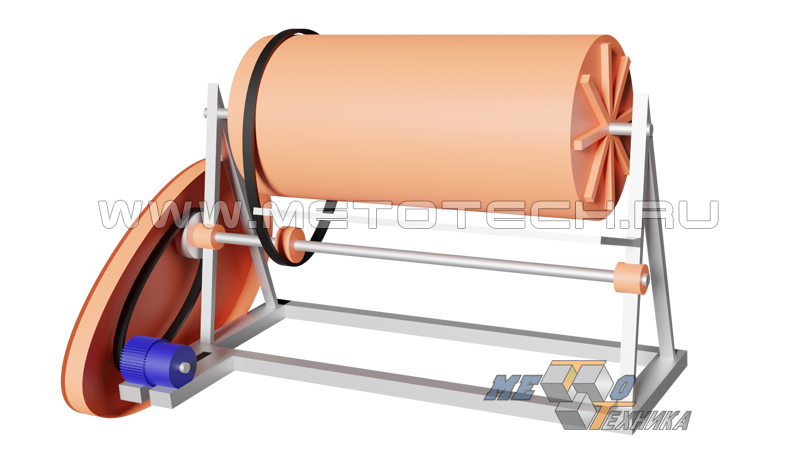

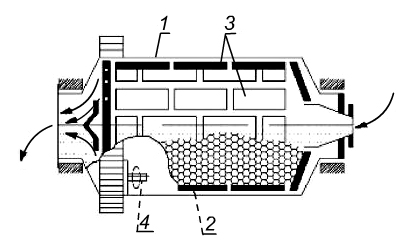

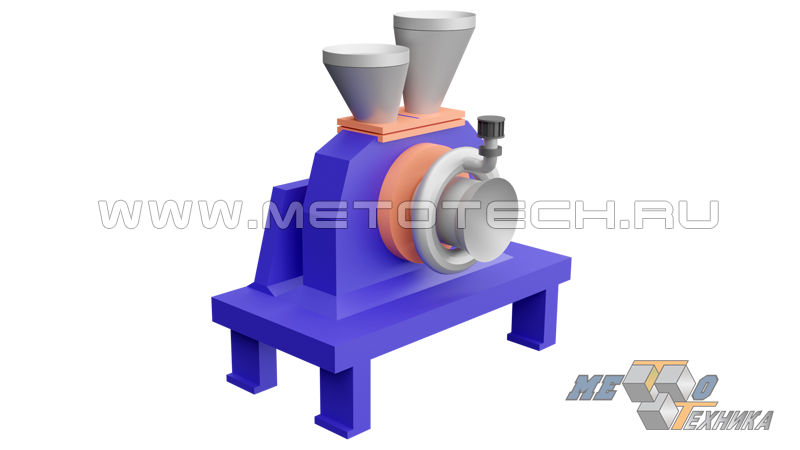

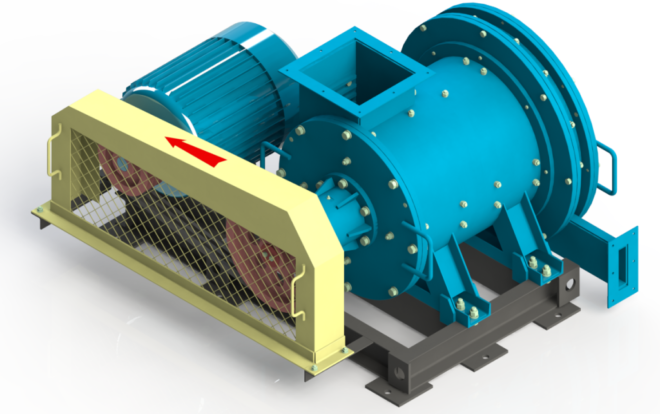

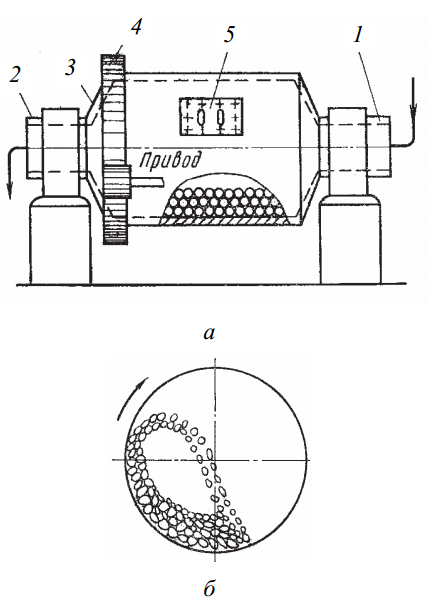

Фаза дробления частиц до размеров от 1 до 10 мм (грубое измельчение) выполняется с использованием дробильных агрегатов различных типов конструкции (шнековых, валковых, конусных, бегунковых и др.). Для тонкого и сверхтонкого измельчения частиц после дробления (размол до стадии порошков) применяют специальные мельницы, преимущественно барабанного типа с электроприводом (рис. 2 и 3.).

Рисунок 2. Шаровая мельница барабанного типа с электроприводом.

Рисунок 3. Принцип действия шаровой мельницы барабанного типа: 1-кожух барабана; 2-размольные шары; 3-плиты для футеровки; 4-электропривод.

В рабочий барабан мельницы помещают стальные или твердосплавные шаровидные размольные элементы, а затем – материал, подвергаемый размолу. В зависимости от интенсивности вращения барабана размольные элементы могут подниматься на различную высоту, вследствие чего размол возможен в различных режимах (скольжение, перекатывание, свободное падение), а также в режиме наивысшей интенсивности.

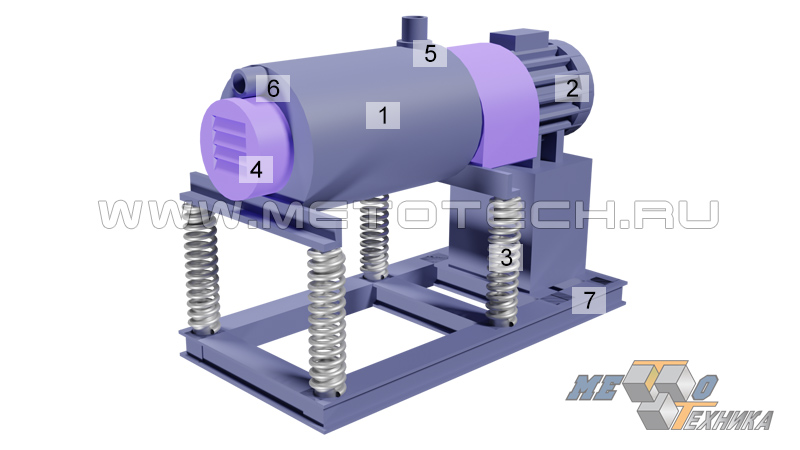

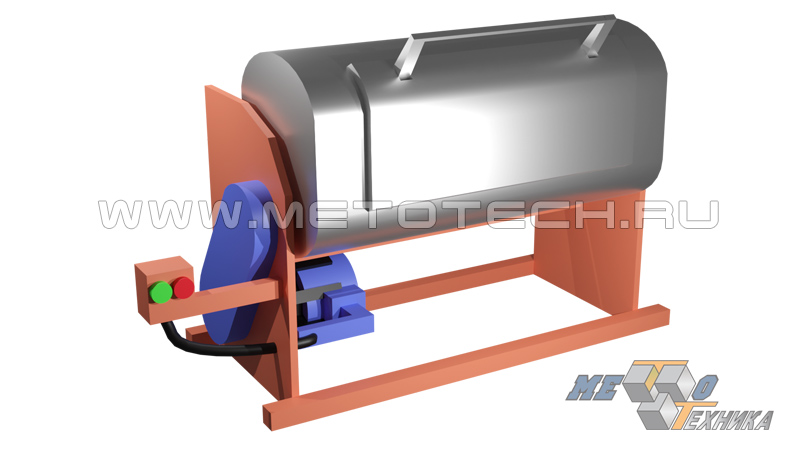

При необходимости использовать для размельчения еще более интенсивный частотный режим применяют вибромельницы (рис. 4). В подобных агрегатах измельчение частиц осуществляется за счет их усталостного разрушения вследствие создания переменной амплитуды усилий сжатия и срезывания.

Рисунок 4. Вибромельница МВ-420.

Объем рабочего барабана 420 л, мощность 46 кВт. Рабочий барабан (1), в котором размещены размольные шары, установлен на раму станины (7) посредством специальных амортизирующих пружин (3). Вращение дебалансного вала осуществляется электроприводом (2). При этом допускается регулирование крутящего момента вала, для чего используются выносные дебалансные группы (4). При помощи шнекового питающего устройства происходит непрерывная подача измельчаемой массы в загрузочную горловину барабана (5). Выгрузка готового порошка выполняется по принципу «самотека» через разгрузочное отверстие (6).

Тонкий помол трудноизмельчаемых материалов обычно производят с использованием мельниц планетарно-центробежной конструкции (рис. 5) с размольными шарами.

Рисунок 5. Принципиальная схема мельницы планетарно-центробежного типа.

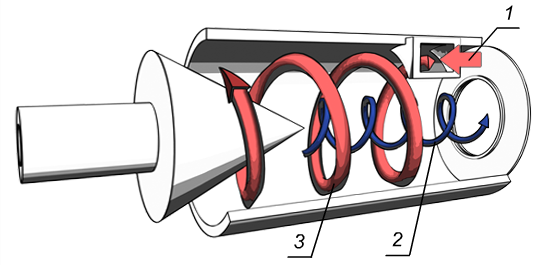

Измельчение пластичных металлов производится на мельницах роторно-вихревого типа (рис 6.), в которых частицы саморазрушаются под воздействием ударных нагрузок.

Рисунок 6. Принцип действия мельницы роторно-вихревой конструкции.

Исходное сырье поступает в загрузочный бункер 1, где под действием турбулентных завихрений, создаваемых вращающимися с различной частотой спиралевидными шнеками 2 и 3, частицы, соприкасаясь друг с другом, саморазрушаются: происходит их преобразование в порошок требуемой консистенции.

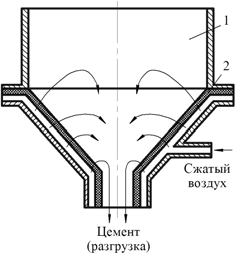

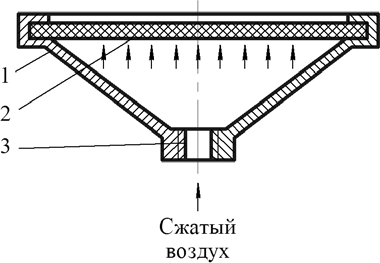

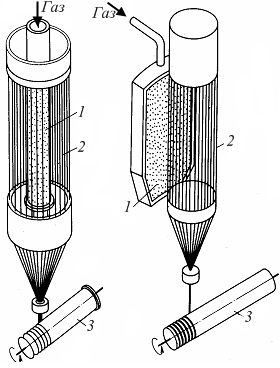

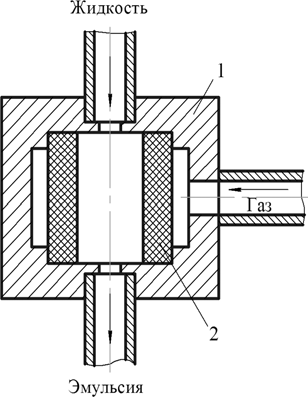

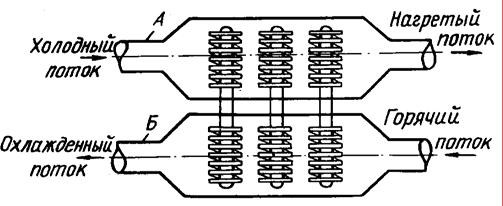

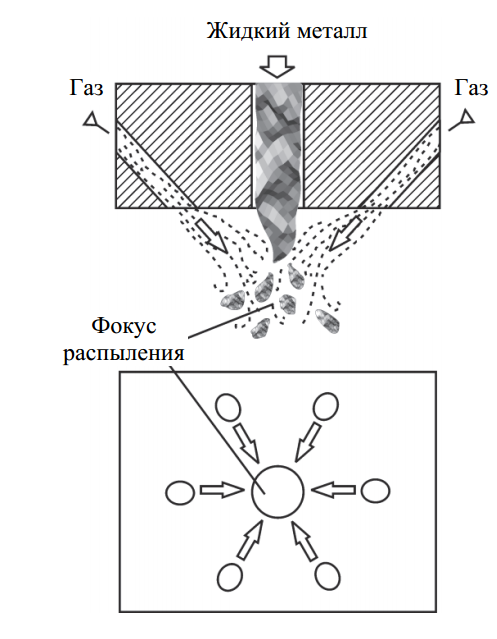

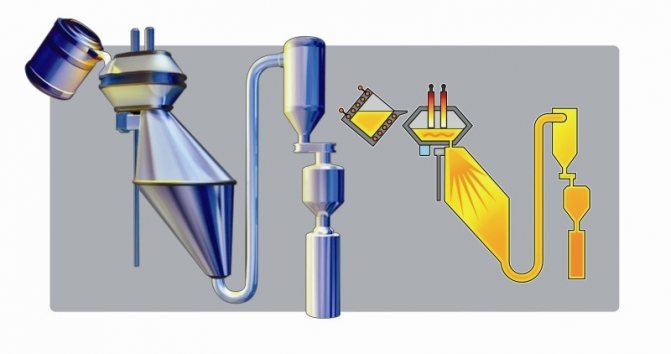

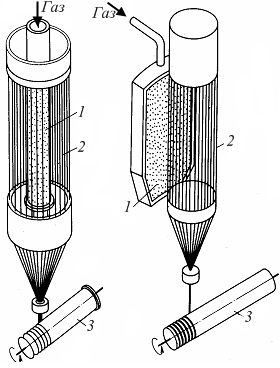

1.1.2. Наименее сложным и одновременно едва ли не самым малозатратным считается способ изготовления порошков путем распыления и грануляции жидких расплавов металлов, Т° плавления которых не превышает 1650°C (Al, Zn, Cu, Pb, Ni, Fe, ферросплавы и др.)

Суть данного способа механического измельчения заключается в дроблении струи расплава на мельчайшие капли под воздействием энергонасыщенного жидкостного либо газового потока, которые, остывая, оседают в виде частиц порошка. Образование расплавов происходит в специальных электрических печах, нередко в защитных средах, образуемых инертными газами.

1.2. Химико-металлургический метод

Этот метод получения металлических порошков также можно реализовывать различными способами, среди которых наиболее востребованными являются:

- химическое восстановление металла из исходного сырья (восстановительный способ);

- электролиз (электролитический способ);

- термокарбонильная диссоциация (карбонильный способ).

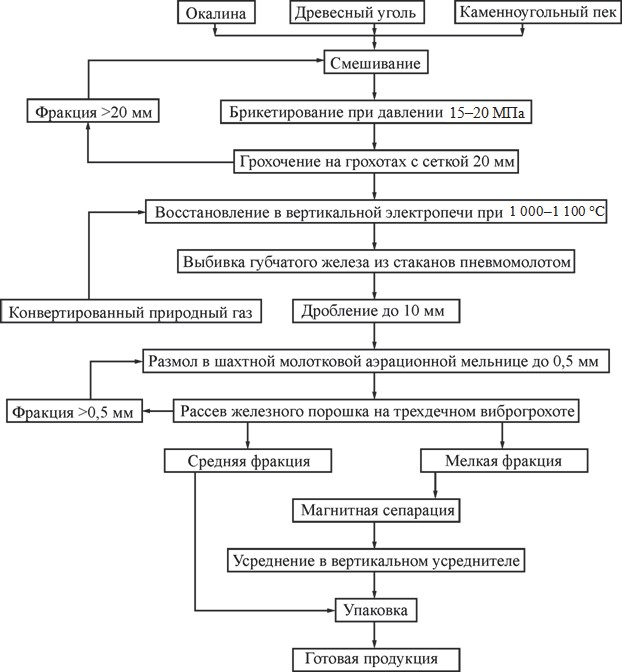

1.2.1. Порошки восстановленные (ПВ) изготавливают с применением различных химических веществ-восстановителей, которыми воздействуют на соли и оксиды металлов для отделения неметаллической фракции (солевого остатка, газов). Данный способ применяется, в частности, для получения порошков Co, Ni, W, Mo, Fe, Cu, Nb и других металлов.

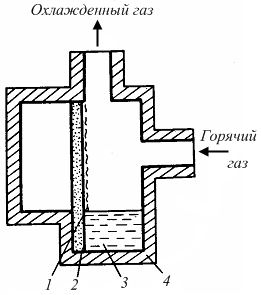

1.2.2. Способ изготовления порошков электролитических (ПЭ) состоит в осаждении частиц чистого металла на катоде под воздействием постоянного тока на соответствующий электролит в виде раствора либо расплава. Этим способом получают, в частности, электролитические порошки W, Ni, Fe, Cu, Ti, Zr, Nb, Та, U и др.

1.2.3. Порошки карбонильные (ПК) изготавливают путем разложения в заданном температурном режиме карбонильных металлических соединений на исходные составляющие: частицы чистого металла и газообразный монооксид углерода СО, который удаляется. Карбонильный способ применяют для получения карбонильных порошков W, Mo, Fe и ряда прочих металлов.

1.3. Свойства порошков

Порошки металлов различаются по своим физико-химическим и технологическим свойствам.

К категории физических свойств относятся форморазмеры и гранулометрический состав частиц, характеристики их удельной поверхности, а также плотность (пикнометрическая/насыпная) и способность деформироваться, именуемая микротвердостью.

Набор химических свойств определяется химическим составом сырья и метода/способа изготовления. Допустимая концентрация в готовой порошковой продукции нежелательных примесей не должна превышать значения 1,5-2%.

Одним из важнейших химических свойств является степень газонасыщенности порошка, что особенно актуально для порошков, получаемых путем восстановления, из состава которых бывает трудно удалить определенную часть газообразных восстановителей и продуктов реакции. В электролитических порошках может содержаться некоторая доля катодного водорода. В составе порошков карбонильного генеза могут в растворенном состоянии наличествовать О2, СО, СО2 и другие газы, по мере увеличения процентного содержания которых возрастает степень хрупкости порошка, что затрудняет процесс формовки из них заготовок будущих изделий.

К категории химических причисляют и такие свойства порошков, как степень токсичности и пирофорности. Большинство металлических порошков токсично, причем степень токсичности тем ниже, чем меньшие размеры имеют частицы. Под пирофорностью понимают способность порошков некоторых активных самовоспламеняться вплоть до взрыва при контакте с кислородом воздуха. Любые работы с такими порошками необходимо проводить в рамках строжайшего соблюдения мер безопасности.

К технологическим свойствам порошков относят показатели их текучести, прессуемости и формуемости.

2. Предварительная подготовка порошковой смеси

Преобразование уже изготовленного металлического порошка в конечные изделия начинается с предварительной подготовки исходной смеси (шихты), которая в последующем будет подвергаться формованию и спеканию.

Процесс подготовки исходной шихты является трехэтапным и последовательно осуществляется в виде:

- отжига;

- сортирования по фракциям (классификации);

- непосредственно смешивания.

2.1. Рекристаллизационный отжиг порошков необходим для повышения показателей их пластичности и прессуемости. Путем отжига удается восстановить остаточные оксиды и удалить внутреннее напряжение – наклеп. Для отжига порошки подвергают нагреву в восстановительно-защитных газовых или вакуумных средах в диапазоне температур от 0,45 до 0,65 от абсолютного значения Т° плавления того металла, из которого они состоят. Так, отжиг порошка Cu осуществляют в восстановительном потоке инертных газов при Т° от 360 до 420 0С, а порошка Fe – при Т° от 660 до 770 °С. Обычно отжигу подвергают порошки, изготавливаемые способами механоизмельчения, электролиза и термокарбонильной диссоциации.

2.2. Классификацию порошков осуществляют их разделением по фракциям (в зависимости от тех или иных размерных параметров частиц) с применением специальных вибросит, имеющих ячейки соответствующих диаметров. Для разделения по фракциям применяют также воздушные сепараторы (рис. 7), а для классификации жидких смесей – способ центробежной дисперсной седиментации.

Рисунок 7. Общий вид центробежного воздушного сепаратора тонкого разделения CFS/HD-S и схема его действия.

Порошковый материал направляется нагнетаемым турбиной воздушным потоком в область разделения, где под действием центробежной силы происходит отделение т оседание тяжелых крупных частиц, удаляемых в нижнем направлении через разгрузочный клапан. Мелкие легкие частицы увлекаются циклонным потоком воздуха вверх и направляются на дополнительную сепарацию.

Для приготовления порошковой шихты используются фракции, сочетаемые в требуемом процентном соотношении.

2.3. Смешивание – важнейшая из подготовительных операций процесса ПМ – производится путем приготовлении из металлопорошков различного химико-гранулометрического состава (возможны легирующие добавки порошков неметаллических элементов) однородной субстанции – шихты. От того, насколько тщательно происходит смешивание, зависит однородность шихты, что исключительно важно для конечных функциональных свойств готовой металлокерамической продукции.

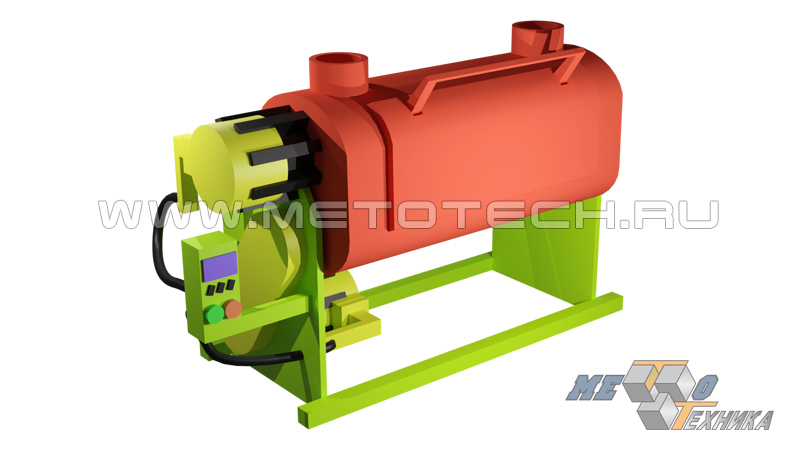

Чаще всего смешивание порошковых составляющих осуществляют механическим способом с применением специальных миксерах (рис. 8, 9).

Рисунок 8. Горизонтальный миксер без функции сушки.

Рисунок 9. Горизонтальный миксер с функцией сушки.

При смешивании с измельчением компонентов весовое соотношение загружаемой порошковой массы и шаровидных размольных элементов должно быть примерно равным (1:1). Смешивание, не сопровождающееся измельчением, выполняют в миксерах непрерывного действия барабанного, шнекового, лопастного, центробежного, планетарного, конусного типа.

Равномерность и быстрота распределения частиц порошковых компонентов в составе смеси будут тем эффективнее, чем ближе друг к другу абсолютные величины их плотности. При существенном расхождении абсолютных величин неизбежно расслоение составляющих. Для предотвращения этого фактора компоненты следует загружать по раздельности в следующей последовательности: в первую очередь наименее плотный с наиболее плотным, а затем уже все прочие. Целесообразнее всего проводить смешивание в жидкостных средах, несмотря даже на то, что техпроцесс в этом случае усложняется и является более затратным в экономическом отношении.

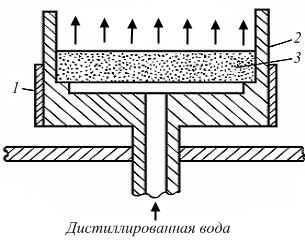

При подготовке шихты из высокотвердых компонентов (W, Mo, карбиды металлов) с целью повысить их формуемость в смешиваемую субстанцию нередко добавляют тяжелые спирты, бензин, глицерин, а также дистиллированную воду. Иногда для облегчения смешивания и последующего прессования осуществляют введение в смесь технологических присадок-пластификаторов на парафиново-стеариновой и глицериновой основе, а также летучих веществ, позволяющих изготавливать продукты требуемой степени пористости.

При этом необходимо, чтобы пластификаторы соответствовали следующим критериям:

- высокая смачивающая способность;

- полное выгорание при нагревании;

- возможность быстрого удаления растворителями органической группы.

Раствор пластификаторов обычно заливается в перемешиваемую порошковую субстанцию, а по завершении процесса получаемая шихта тщательно высушивается и просеивается.

3. ФОРМОВАНИЕ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ

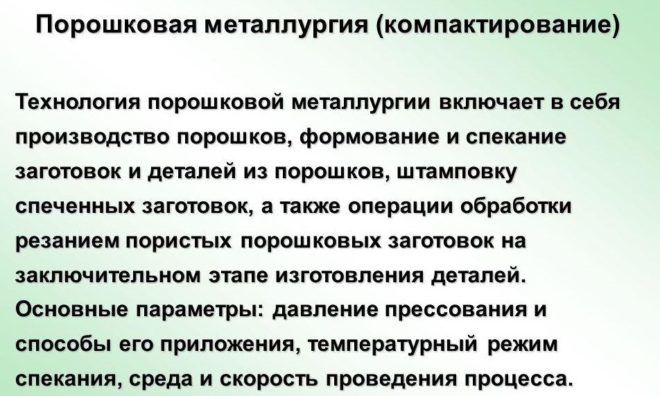

Формование (формовка) в порошковой металлургии – это технологическая стадия, целью которой является уплотнение поступающего в пресс-форму заданного количества готовой сыпучей шихты и ее обжатие для придания форморазмеров готового к последующему спеканию изделия.

Этап формования заключается в преобразовании полученной сыпучей шихты в достаточно прочные первичные заготовки пористой структуры. На результаты формования порошка влияют его насыпная масса, способы предварительной обработки, сила и направленность формовочного давления, ряд других факторов.

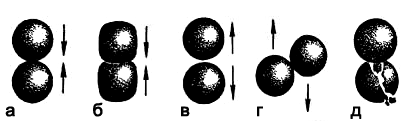

Деформация частиц при формовке по своему генезу может быть одновременно упругой, хрупкой и пластической. На рис. 10 представлены некоторые виды перемещения частиц при формовке.

Рисунок 10. Виды перемещения частиц порошков в ходе формования.

Как видим, сближение частиц может сопровождаться увеличением площади контакта, не сопровождаясь (а) или сопровождаясь (б) их деформацией; при удалении частиц (в) площадь контакта уменьшается вплоть до его прерывания; при взаимоскольжении частиц (г) точка контакта смещается; в ходе перемещения частиц может возникать происходить хрупкая деформация, приводящая к их разрушению (д).

На рис. 11 представлена схема методов формования.

Рисунок 11. Схема методов формования металлических порошков.

Наиболее востребованными являются способы формовки путем прессования в стальных пресс-формах, гидростатического, мундштучного и динамического формования, а также прокатки и шликерного литья.

3.1. Холодная формовка в жестких пресс-формах

Формовка шихты в большинстве случаев осуществляется путем ее размещения в прочных стальных пресс-формах и последующего спрессовывания под давлением от 30 до 1200 МПа на прессовых агрегатах механического, пневматического или гидравлического принципа действия.

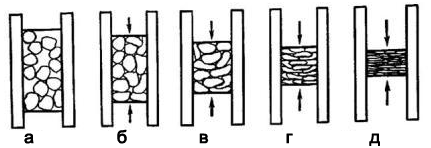

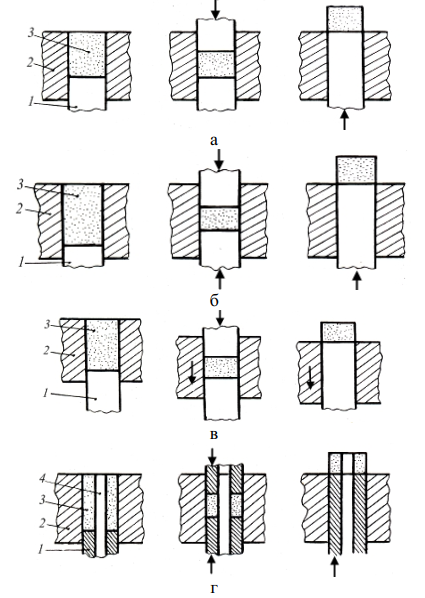

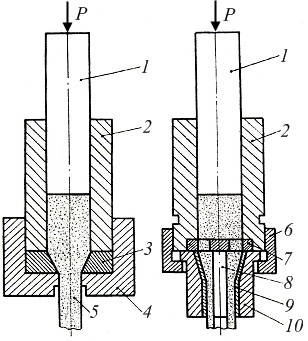

Формование порошка данным способом осуществляется поэтапно (рис. 12).

Рисунок 12. Этапы формовки.

Сразу после засыпки шихты наблюдается хаотичное размещение ее частиц по всему объему пресс-формы, с образованием т. наз. мостиков или арок (а). При внешнем давлении, по мере его повышения, частицы порошка, уплотняясь, заполняют пустоты, вследствие чего происходит разрушение мостиков и арок (б, в). На последующих стадиях спрессовывания наблюдается дальнейшее уплотнение частиц, сопровождаемое изменением границ между ними, что приводит к увеличению степени прочности заготовки (г). На конечном этапе процесса хрупкие частицы твердометаллических порошков разрушаются, а мягкометаллические частицы претерпевают пластическую деформацию (д).

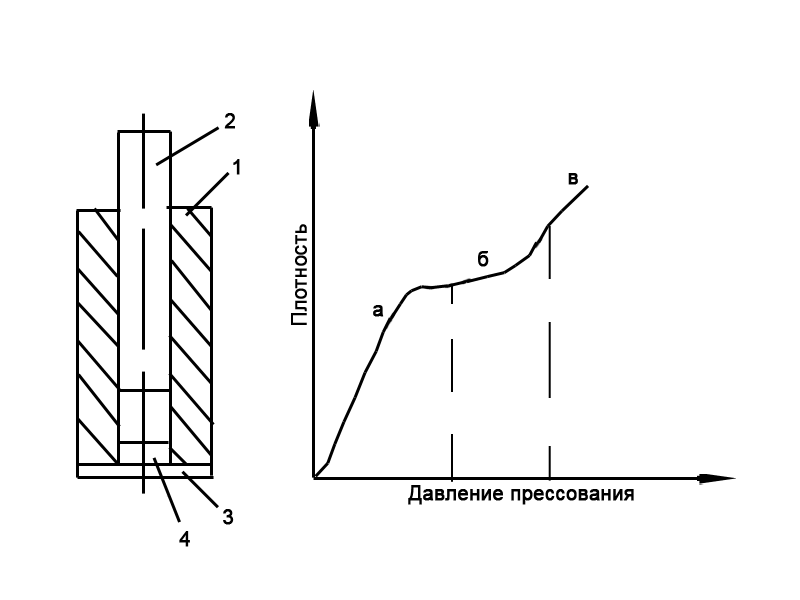

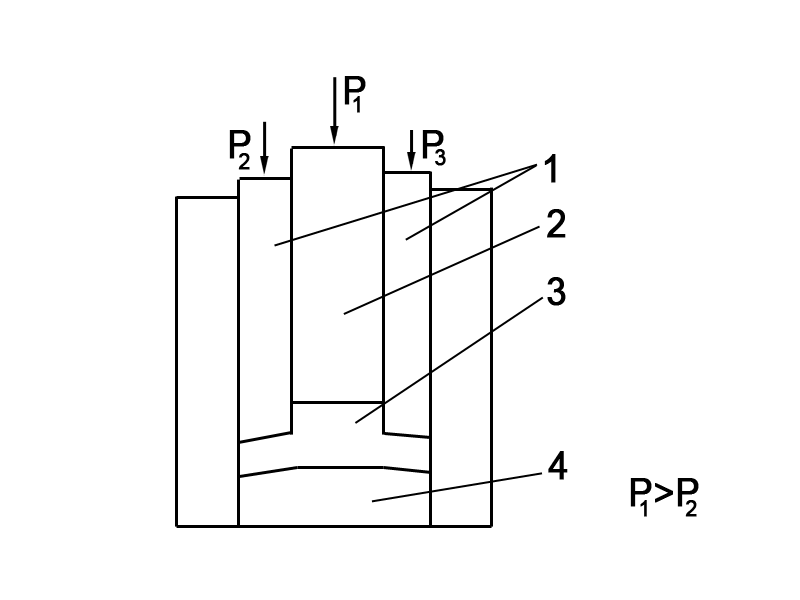

На рис. 13 показаны схема одностороннего прессования и кривая ступенчатого роста плотности по высоте с ее отношением к минимальному диаметру поперечного сечения d:H/d = 2…3.

Рисунок 13. Схема установки для одностороннего прессования и кривая роста ступенчатого плотности по отношению к давлению. 1 – матрица; 2 – пуансон уплотнения; 3 – нижний пуансон; 4 – порошок.

Если данное соотношение превышает 3, не достигая 5, то целесообразно применение двухстороннего прессования (рис. 14); при еще больших значениях показано использование других способов.

Рисунок 14. Схема установки, осуществляющей двустороннее прессование порошковых материалов: а – без нагрева, б – с нагревом.

Формовка изделий сложной конфигурации сопряжена с определенными трудностями, препятствующими обеспечению одинаковой плотности в тех или иных сечениях. С целью разрешения проблемы используют установки с несколькими пуансонами, что обеспечивает возможность прилагать к порошку различные усилия (рис. 15).

Рисунок 15. Схема формования изделий сложной конфигурации: 1- пуансон, 2-пуансон, 3-матрица, 4- нижний пуансон.

Формование в пресс-формах выполняется на прессовых агрегатах механогидравлического типа. Формовка заготовок со сложной конфигурацией осуществляется на прессах, оснащенных несколькими плунжерами.

3.2. Гидростатическое формование

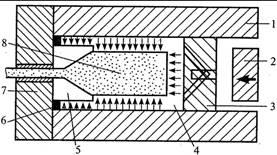

При данном способе формовки для создания усилия сжатия используется жидкость, чем обусловлено его название. Процесс спрессовывания осуществляют путем сжатия шихты по всем направлениям.

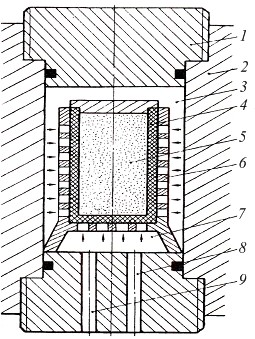

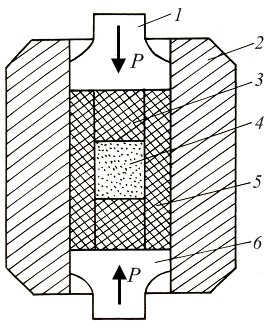

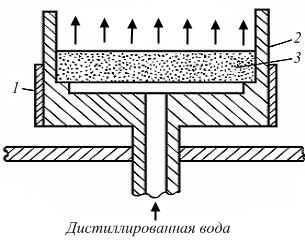

При формовании гидростатическим способом (рис. 16) порошок предварительно засыпается в эластичный контейнер и подвергается вакуумированию, герметизируется и лишь после этого помещается в цилиндр с рабочей жидкостью, давление в котором поднимается до необходимых значений. Поскольку трение между стенками контейнера и частицами шихты оказывается предельно минимальным, плотность спрессованной заготовки равномерно распределяется по каждому из сечений.

Рисунок 16. Схема установки для гидростатического формования: 1 – рабочий цилиндр; 2 – пуансон; 3 – пресс-шайба; 4 – рабочая жидкость; 5 – матрица; 6 – уплотнитель; 7 – держатель матрицы; 8 – контейнер с шихтой.

Преимущество способа гидростатического формования заключается еще и в том, что при нем исключается анизотропия свойств – их внутренняя неравномерность и разнонаправленность.

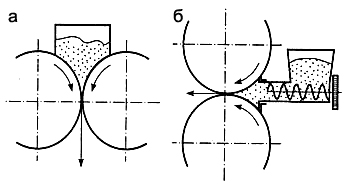

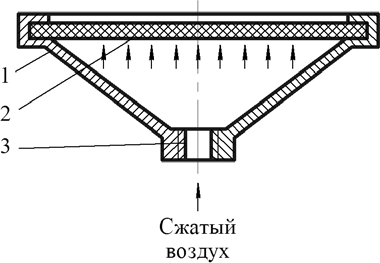

3.3. Прокатка порошковой шихты

Формование прокаткой порошков осуществляется на прокатных станах. Порошок может поступать в валки, как показано на рис. 17, либо под воздействием силы тяжести (вертикальная свободная подача), либо в принудительном режиме (шнековая подача).

Рисунок 17. Вертикальная (а) и горизонтально-шнековая (б) подача материала.

Процесс прокатки является непрерывным и осуществляется в автоматическом режиме, что обеспечивает его высокую производительность.

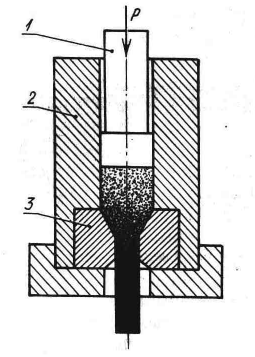

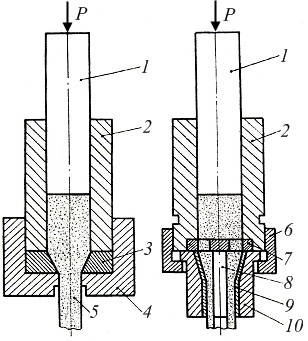

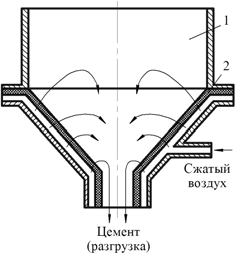

3.4. Мундштучное формование

Способ заключается в формовании заготовок из шихты в смеси с пластификатором путем пропускания сквозь технологическое отверстие в матрице-фильере, по форме напоминающей мундштук. Практикуется формовка способом мундштучного прессования равноплотных изделий значительной длины (прутков, труб, уголков, швеллеров и т. п.) из труднопрессуемых порошков W, Мо, Th, Be и др.

Рисунок 18. Принцип мундштучной формовки.

На рис. 18 представлен принцип мундштучной формовки, состоящий в выдавливании в пресс-форму помещенной в контейнер (2) пластифицированной шихты пуансоном (1) через отверстие матричного мундштука (3).

В настоящее время в сфере порошковой металлургии для формовки металлокерамических заготовок широко применяют способ инжекционного формования, известный также как литье под давлением. Сущность способа сходна с принципом мундштучного прессования, только в данном случае через фильеру инжектора (мундштука) в пресс-форму впрыскивается не пластифицированный порошок, а его расплав.

3.5. Шликерное формование

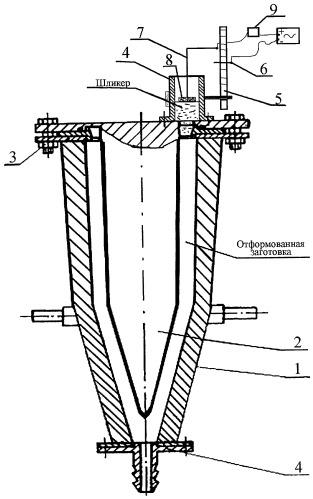

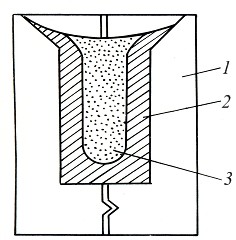

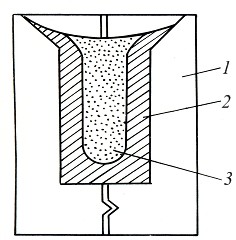

Шликерным способом осуществляется формовка изделий сложной конфигурации. Его сущность состоит в том, что шликер в виде насыщенной однородной суспензии из порошковой шихты и технологической жидкости заливается в пористую форму-матрицу (рис. 19).

Рисунок 19. Схема установки для шликерного формования.

В корпусе матрицы (1) размещается сердечник (2), закрепленный узлами взаимной соосной установки (3). На одном из этих закреплена подпиточная емкость (4) с контролирующим устройством, через которую промежуток между матрицей и сердечником заполняется шликерной суспензией. Поступление шликера из подпиточного узла до необходимых пределов осуществляется за счет контроля высоты между неподвижним нижним контактом (6) и выставляемом по линейке (5) подвижным верхним контактом (7), жестко связанным с поплавком поплавковой камеры (8), при превышении уровня включающим сигнализационный блок (9).

По заполнении шликером жидкость частично впитывается матрицей и окончательно удаляется путем нагревания до Т° кипения. Сформованные же заготовки подвергают сушке на открытом воздухе или в специальных сушильных шкафах.

3.6. Динамическое формование

Динамическим формованием называют процесс формовки заготовок путем приложения значительных нагрузок в импульсном режиме. В качестве этой целью могут быть использованы следующие источники энергии.

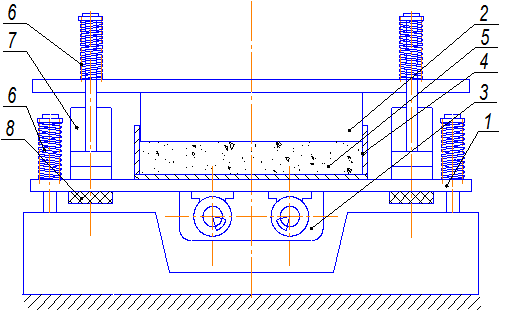

3.6.1. Механическая вибрация (рис. 20).

Рисунок 20. Схема действия установки для виброударного формования.

Под воздействием насаженных на валы электродвигателей эксцентриков (3) подпружиненная прижимными пружинами (6) подвижная опорная площадка (1) вибрирует, передавая ударные импульсы закрепленной на ней подвижной матричной пресс-форме (4) с засыпанной в нее шихтой (5), уплотняемой статичным пуансоном (2). При этом сила ударов амортизируется гидроцилиндрами (7) с подпружиненными штоками, а также закрепленными на обращенной к фундаменту поверхности опорной площадки упругими прокладками (8).

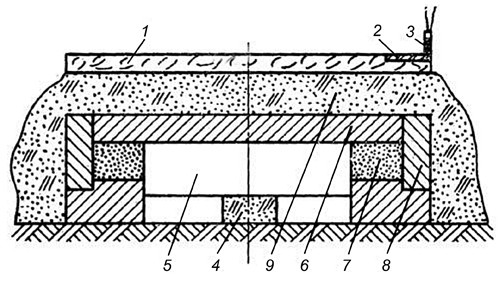

3.6.2. Сила взрыва (рис. 21).

Рисунок 21. Схема процесса формования взрывом.

При срабатывании электродетонатора (3), вставленного в специальное монтажное устройство (2), происходит взрыв заряда ВВ (1), импульс от которого через слой выполняющей функцию пресс-формы песчано-шлаковой засыпки (9) равномерно распределяется по всей площади пуансона (6), уплотняющего помещенную в матрицу(8) формуемую шихту (7) до заданных параметров, определяемых высотой установленного на подставку (4) ограничительного внутреннего стержня (5).

3.6.2. Другие способы вибрационных воздействий, включая использование энергопотенциала сжатого газа, электроразряда, магнитного поля.

Высокая частота нагрузочных импульсов обеспечивает требуемую плотность и прочность изделий. Другими достоинствами способа являются снижение показателей упругой деформации, а также экономичность ввиду минимизации расходов на технологическое оборудование.

4. СПЕКАНИЕ И ДОПОЛНИТЕЛЬНЫЕ ОПЕРАЦИИ

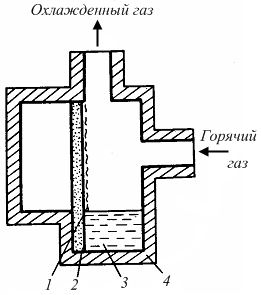

Финишная стадия технологическая метода ПМ – термическая обработка сформованных заготовок методом спекания с целью достижения требуемых свойств. Максимального эффекта при спекании заготовок из монометаллических порошков можно достичь при их нагревании до температуры, составляющей 72–92% Т° плавления металла. Заготовки из многокомпонентных твердых сплавов на металлокарбидной основе подвергают спеканию в температурном диапазоне, близком к Т° плавления связующего компонента. При этом, во избежание оксидации, те и другие заготовки рекомендуется помещать в защитную инертногазовую или восстановительную водородную/углеводородную газовую среду, либо в вакуумную камеру.

Спекание – одна из наиболее ответственных технологических процедур в рамках метода ПМ, в результате которой малопрочные заготовки преобразуются в исключительно прочные спеченные тела, приближающиеся по своим свойствам к аналогам, изготавливаемым методом горячего литья, а часто и превосходящими их по этой и целому ряду других функциональных характеристик. В ходе спекания из заготовки удаляются адсорбированные в них газы, возгоняются нежелательные примеси, снимаются остаточные напряжения в частицах и точках контакта между ними, устраняются оксидные пленки, происходит диффузионное преобразование поверхностного слоя, качественно преобразуется форма пор.

В завершение процесса может быть реализован ряд дополнительных отделочных операций, включая обработку резанием, калибрование, нитроцементацию, диффузионное хромирование, нанесение гальванического покрытия и пропитку готовых изделий с тем, чтобы добиться требуемой точности заданных габаритных параметров, повысить степень прочности и класс поверхностной чистоты.

Спекание осуществляют двумя способами: твердофазным (по мере нагрева заготовок не образуется жидкий расплав одного из компонентов), и жидкофазным (в ходе повышения Т° нагрева поликомпонентных заготовок наиболее легкоплавкий компонент начинает вступать в жидкое агрегатное состояние – плавиться. Весьма распространенным является также способ горячего формования, объединяющий в себе процессы прессования и спекания.

4.1. Способ твердофазного спекания

Твердофазное спекание применяют для изготовления промышленных продуктов на основе моно- или поликомпонентных систем, которые при нагревании могут вести себя по-разному в зависимости от генеза и химического состава соответствующих компонентов.

Этап твердофазного спекания сопровождается рядом сопутствующих процессов.

4.1.1. По мере повышения температуры нагрева энергетический потенциал и амплитудные колебания атомов в кристаллической решетке металлических порошковых тел заметно возрастают вплоть до непрерывной смены взаимного месторасположения, известной как диффузия. Которая, в свою очередь, может носить как поверхностный, так и общеобъемный характер (поверхностная диффузия и объемная диффузия).

4.1.2. Усадка в ходе твердофазного спекания проявляется в изменении как линейных, так и объемных параметров спекаемых тел (линейная и объемная усадка). Кинетический потенциал процесса усадки спекания возникает в результате того, что при нагреве система постоянно стремится избавиться от запаса поверхностной энергии.

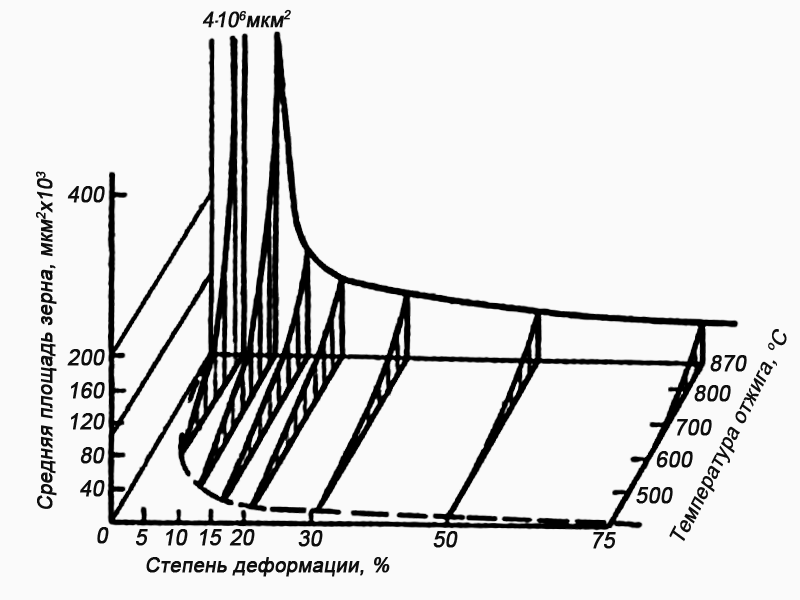

4.1.3. Рекристаллизационный отжиг, сопровождаемый ростом величины зерен, проводится, в частности, при изготовлении магнитомягких материалов, которые должны иметь крупнозернистую структуру. В ходе ректристаллизации происходит значительное укрупнение зерен. Поэтому, во избежание ущерба для механических свойств получаемых изделий, режим отжига для обеспечения желаемой зернистости необходимо строго контролировать с использованием диаграмм рекристаллизации (рис. 22), показывающих зависимость размеров зерен от параметров температура/степень деформации.

Рисунок 22. Диаграмма рекристаллизации при отжиге.

4.1.4. Перенос атомов газовой средой имеет вид перехода поверхностного слоя вещества при определенных температурах в газообразное (парообразное) агрегатное состояние с его испарением с поверхности одних частиц и последующим конденсационным осаждением на поверхности других. За счет такого переноса происходит усиление межчастичных связей, что способствует требуемому изменению формы пор.

4.2. Жидкофазное спекание

При этом способе спекания происходит расплавление наиболее легкоплавкого компонента сформованной многокомпонентной порошковой заготовки – его расплав и образует жидкую фазу, смачивающую частицы нерасплавившихся твердых составляющих. Кроме того, наличие жидкой фазы способствует интенсификации диффузии и облегчению процесса взаимозамещения частиц. Недостаточная смачиваемость препятствует уплотнению. В точках контакта зерен возможно растворение твердой фазы в жидкой, что улучшает массоперенос. Существуют системы, компоненты которых:

- не являются взаиморастворимыми;

- ограниченно взаиморастворимы;

- взаиморастворимы в значительной степени.

4.3. Горячее формование

Когда формовка заготовки из многокомпонентной шихты проводится с ее нагревом до высоких температур, и Т° нагрева при этом достигает Т° плавления основного компонента, в это же время происходит спекание заготовки. Способ одновременного формования и спекания называют горячим формованием (горячим прессованием).

Важнейшие преимущества горячего формования состоят в скорейшем уплотнении получаемого данным способом готового изделия и минимизации его пористости при относительно невысоких показателях применяемого давления. Характер уплотнения при горячем формовании тот же, что и при спекании другими способами.

Готовую продукцию, полученную из подвергаемых горячему формованию заготовок, от аналогичных изделий, изготавливаемых при раздельном применении формовки и спекания выгодно отличает мелкозернистая структура, повышенный предел текучести и более высокая твердость, лучшие показатели электропроводимости и большая точность размеров.

Горячее формование осуществляют с использованием термостойких стальных, графитовых и кремниеграфитовых пресс-форм, характеризуемых высокой механической прочностью. В последние годы все более востребованными для этой цели становятся еще более функциональные пресс-формы из жаропрочных оксидных и силикатных материалов.

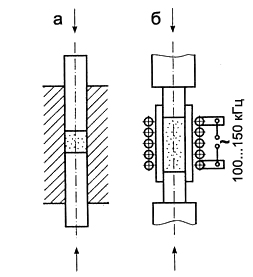

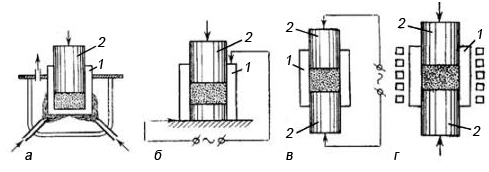

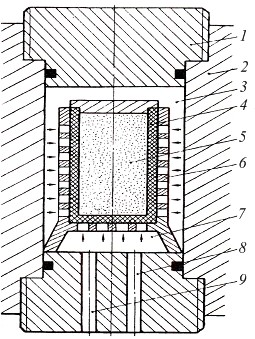

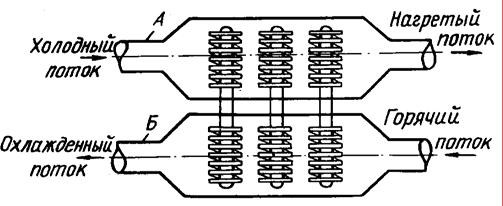

Пресс-формы с помещенной в них шихтой могут быть нагреты одним из способов, представленных на рис. 23:

Рисунок 23. Способы нагрева пресс-форм с шихтой при горячем формовании:

- а – способ наружного нагрева;

- б – способ электронагрева пресс-формы;

- в – способ электронагрева шихты;

- г – способ высокочастотного индукционного нагрева (1- матрица, 2 – пуансон).

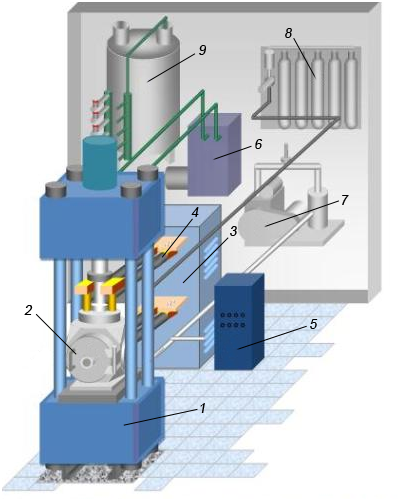

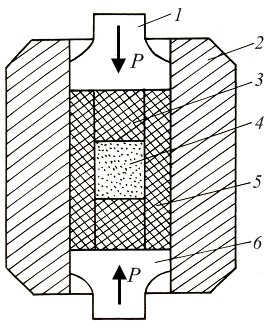

Для горячего формования в современных условиях применяют многофункциональные автоматические агрегаты на основе гидравлических прессов и совмещенных с ними вакуумных камер с возможностью регулировки температурного режима (рис. 24).

Рисунок 24. Агрегат для горячего формования.

Основные узлы агрегата – это непосредственно гидропресс (1) и вакуум-камера (2), соединенная с обеспечивающим нагрев пресс-формы источником электропитания (3) посредством гибких медных токоподводов с жидкостным охлаждением (4). Включенный в состав агрегатного комплекса электрораспределительный шкаф позволяет обеспечивать функцию регулирования мощности и осуществлять управление всеми устройствами (5). Функционирование пресса осуществляется при помощи гидроагрегата (6).

Создание разреженной среды в вакуум-камере обеспечивает специальная система вакуумирования (7). Контроль параметров среды внутри камеры осуществляет система газоснабжения (8). Система жидкостного охлаждения (9) призвана остужать источник питания, стенки вакуум-камеры, гибкие токоподводы и медные башмаки.

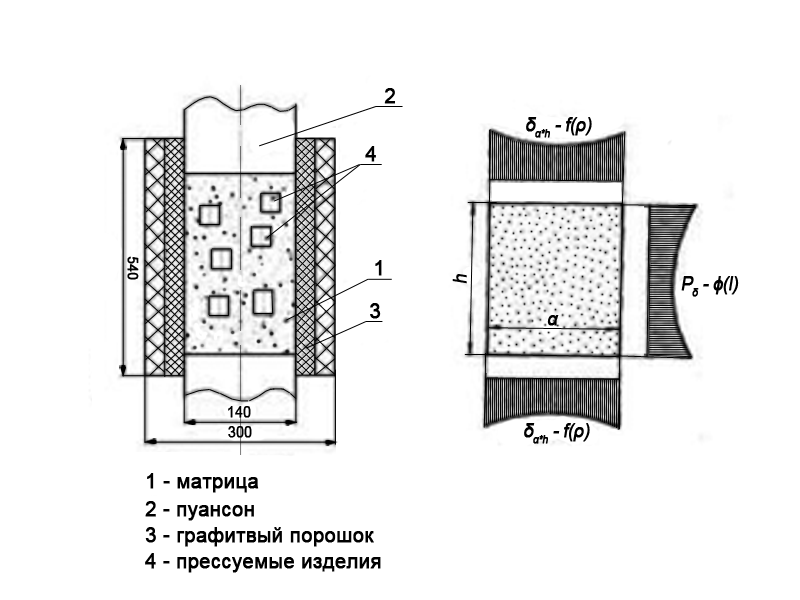

Сам технологический процесс происходит в следующей операционной последовательности. Предварительно скомпактированные заготовки изделий из порошковой шихты помещаются в пресс-форму, заполняемую после этого создающим упруго-сжимаемую среду порошком из специального графита (рис. 25). Затем пресс-форма в сборе заключается в вакуум-камеру. В ходе горячего формования плунжеры агрегата воздействуют на пуансоны, передающие, в свою очередь, давление на заготовки через графитовый порошковый наполнитель.

Рисунок 25. Пресс-форма для горячего формования (а); схема распределения давления при прессовании (б).

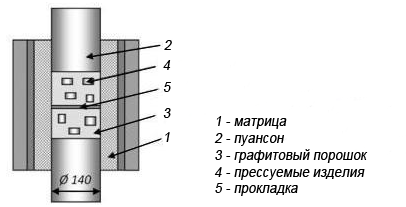

Если внутри пресс-формы разместить межслойные промежуточные прокладки, произойдет увеличение производительности установки (рис. 26).

Рисунок 26. Пресс-форма для горячего формования, оснащенная промежуточной прокладкой.

4.4. Дополнительные операции

Применение дополнительных технологических операций практикуют как при необходимости обеспечить высшие классы точности и чистовой обработки поверхности готовых металлокерамических изделий (механическая обработка, калибровка), так и с целью оптимизации их химических свойств (химико-термическая обработка и различные пропитки).

4.4.1. При механической обработке (резанием, шлифованием, полированием и т.д.) возникают трудности, обусловленные пористой структурой обрабатываемого материала. Рабочие элементы инструмента (резцы, фрезы, абразивные диски) подвергаются разрушительному воздействию микроударов, вызывающих потребность в частой заточке или замене. Поэтому обработку осуществляют с применением твердосплавного инструмента и кругов из особо твердых абразивов, вплоть до корундовых и алмазных.

4.4.2. Калибрование выполняют путем продавливания спекаемых изделий сквозь имеющие необходимые сечения калибровочные отверстия в пресс-формах. Возможна калибровка как по одному, так и по ряду параметров. Благодаря калиброванию обеспечивается высокая гладкость поверхности, идеальная точность конфигурационных и размерных параметров, уменьшение пористости.

4.4.3. Химико-термическую обработку выполняют для повышения устойчивости изделий к коррозии и износу с применением методов:

- нитроцементации (цианирования) – азотно-углеродном насыщении поверхностного слоя изделий в высокотемпературном режиме для повышения их твердости и стойкости к износу;

- диффузионного хромирования – безэлектролизного насыщения поверхностного слоя металлокерамических изделий с диффузией (взаимозамещением) между атомами хрома и обрабатываемого металла, в результате чего образуется стойкое и эстетичное защитное покрытие;

- нанесения защитных гальванических покрытий методом электролиза и др.

Пористая структура металлокерамики способствует активизации термохимических процессов.

4.4.4. Пропитка жидкими металлами. В отношении некоторых металлокерамических материалов применяется дополнительная операция в виде пропитывания спекаемой термостойкой каркасной основы жидким расплавом компонента с меньшей в сравнении с каркасом Т° плавления. При этом происходит заполнение образуемым расплавом сообщающихся пор термостойкого каркаса и, как результат, обретение готовым изделием улучшенных эксплуатационных характеристик.

Обилие различных методов порошковой металлургии свидетельствует о востребованности данного способа производства промышленных изделий. Неоспоримым плюсом является возможность получения готовой продукции сложной формы с высокими показателями различных свойств. К недостаткам описываемых технологий можно отнести значительную стоимость и сложность производства.

Содержание страницы

- 1. Методы получения металлических порошков и их свойства

- 2. Формование порошков

- 3. Спекание

- 4. Области применения порошковых материалов

- 4.1. Порошковые антифрикционные материалы

- 4.2. Фрикционные материалы

- 4.3. Электротехнические материалы

- 4.4. Порошковые конструкционные материалы

- 4.5. Порошковые инструментальные материалы

- 4.6. Пористые порошковые материалы

Порошковой металлургией называется область техники, включающая процессы получения порошков металлов и металлоподобных соединений, а также изготовления из них изделий без расплавления. Порошковые материалы (зачастую их называют спеченными материалами) — это консолидированные материалы, полученные из порошков, а порошки — совокупность частиц твердого вещества и (или) их агрегатов с размерами от 0,001 мкм до 1 мм.

Основными достоинствами порошковой металлургии (как метода изготовления материалов и изделий) являются следующие:

- методы порошковой металлургии позволяют изготавливать материалы и изделия из этих материалов, которые традиционными способами получить (практически) не удается. Пористые материалы, жаропрочные, инструментальные композиции, материалы со специальными свойствами могут быть получены только ее методами;

- возможность использования отходов металлургического и машиностроительного производства (окалина, стружка, гальванические шламы и т. п.) в качестве исходного сырья для производства порошковых изделий;

- возможность существенного снижения отходов за счет производства изделий с размерами, близкими к окончательным, и исключение обработки резанием.

Типовая технологическая схема получения изделий методами порошковой металлургии включает следующие операции:

- производство порошков металлов и других материалов;

- формование заготовки из порошка (со связкой или без нее) путем прессования или свободной насыпки;

- спекание заготовки при температуре ниже температуры плавления основного компонента;

- дополнительная обработка спеченного изделия (механическая обработка, пропитка, нанесение покрытий, калибрование и др.).

Приведенная технологическая схема позволяет, во-первых, изготавливать порошковые материалы и изделия с такими составами, структурами и свойствами, которые невозможно получить традиционными металлургическими методами (литьем, обработкой давлением, термообработкой) и, во-вторых, изготовлять изделия с заданными составами, структурой и свойствами, но с существенно меньшим расходом материалов и более точными размерами.

К недостаткам порошковой металлургии можно отнести:

- ограниченность в выборе форм и размеров изготавливаемых изделий и заготовок;

- сравнительно невысокое рафинирование по примесям, что, например, препятствует использованию методов порошковой металлургии в изготовлении монокристаллов и полупроводников.

Однако эти недостатки могут быть устранены за счет изготовления составных изделий или применения комплекса технологических процессов, включающих наряду с порошковой металлургией другие технологии.

Исходными материалами при получении изделий порошковой металлургии являются порошки. Используемые при этом порошки могут быть металлические, неметаллические, композиционные.

Из неметаллических порошков в изделиях порошковой металлургии наиболее широко представлены керамические порошки (оксиды, карбиды, нитриды, бориды и др.).

Композиционные порошки — это порошки, частицы которых состоят из химически разнородных компонентов (двух и более) и (или) фаз, разделенных четко выраженной границей.

Следует отметить, что наиболее широко применяются в изделиях порошковой металлургии порошки из различных металлов и сплавов.

1. Методы получения металлических порошков и их свойства

Все современные методы получения порошков можно условно разделить на механические и физико-химические.

Механические методы — это такие технологические процессы, при которых исходный материал под воздействием внешних сил измельчается без существенного изменения его химического состава.

К механическим методам относятся: дробление и размол в различных мельницах, распыление струи расплавленного металла водой или струей сжатого газа, обработка металла резанием с получением частиц, а не сливной стружки.

Физико-химические методы — это такие технологические процессы, в которых получение порошка связано с изменением химического состава исходного сырья. При этом конечный продукт (порошок), как правило, отличается от исходного материала по химическому составу.

К физико-химическим методам относятся восстановление порошков оксидов и других соединений, электролиз водных растворов и расплавленных солей, диссоциация карбонилов при нагреве и другие.

В таблице 1 приведены основные промышленные и опытнопромышленные методы получения порошков, используемых в технологии порошковой металлургии.

Таблица 1. Промышленные и опытно-промышленные методы получения порошков

| Способ получения порошка | Исходное сырье | Материал порошка |

| Механические методы | ||

| Диспергирование твердых металлов: | ||

| Дробление | Электролитические осадки, продукты восстановления металлов | Железо, титан, медь, никель |

| Размол | Металлическая стружка, кусочки проволоки, чешуйки | Железо, сталь, бронза |

| Диспергирование расплавов: | ||

| Распыление сжатым воздухом (RZ-метод), аргоном, азотом | Расплав распыляемого металла | Медь, бронза, железо, коррозионностойкие стали |

| Распыление водой под давлением (W-метод) | То же | Медь, бронза, железо, коррозионностойкие стали |

| Физико-химические методы | ||

| Восстановление газом (водород, конвертированный природный газ, эндогаз, генераторный газ, диссоциированный аммиак), углеродом (сажа, графит, древесный уголь, кокс) | Окалина, рудный концентрат, химические соединения, чистые оксиды, их смеси | Железо, вольфрам, молибден, никель, медь, высоколегированные стали и сплавы |

| Металлотермическое восстановление натрием, магнием, кальцием или гидридом кальция | Оксиды, галогениды металлов, смесь железного порошка с оксидами металлов | Титан, высоколегированные стали и сплавы |

| Электролиз водных растворов | Растворы сульфатных солей металлов | Медь, никель, железо, вольфрам, молибден, сплавы Fe–Ni, Fe–Ni– Мо, Ni–Cu |

| Разложение карбонилов | Восстановленная губка соответствующего металла | Никель, железо, сплавы Fe–Ni–Мо, Fe–Ni– Cо, Fe–Ni–Мn |

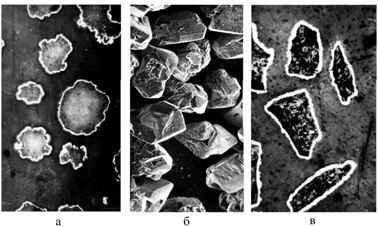

Все большее применение в технологиях порошковой металлургии находят композиционные порошки. Их использование позволяет получать материалы со специальными свойствами или, учитывая особенности строения частиц и состава этих порошков, наиболее полно реализовать физико-химические реакции, протекающие при спекании этих порошков. Примерами композиционных порошков являются порошки металлов и сплавов, содержащие дисперсные включения упрочняющей фазы. Такие порошки, например, металл–оксид (Cu–SiO2, никелевый сплав–Аl2O3), получают распылением сплавов. Дисперсные включения оксидов в частицах порошка возникают в результате внутреннего окисления при распылении или в процессе отжига порошков при низких парциальных давлениях кислорода в газовой фазе. Композиционные порошки по структуре частицы чаще всего можно отнести к плакированным или конгломерированным.

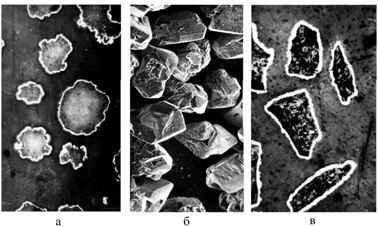

Плакированные порошки могут иметь слоистое строение каждой частицы (рис. 1), состоящей из основы и нанесенных на ее поверхность (в виде оболочки) других материалов (металлов, сплавов, неметаллических материалов), или плакирующую составляющую с вкрапленными в нее частицами материала основы.

Конгломерированные порошки могут иметь различное строение, но ни одна из составляющих частиц не находится на другой в виде сплошной оболочки.

Рис. 1. Плакированные композиционные порошки: а — Al2O3 плакированный Ni (срез); б — SiC плакированный Ni (внешний вид); в — SiC плакированный Ni (срез).

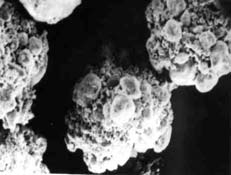

Конгломерированные порошки (рис. 2) получают путем восстановительного отжига смесей, электрофорезом, спеканием и дроблением, совместной деформацией, самораспространяющимся высокотемпературным синтезом (СВС), с помощью связок.

Рис. 2. Конгломерированный порошок: а — порошок NiCrBSi сплава; б — порошок NiCrBSi сплава конгломерированный с дисперсными частицами Al

Недостатками восстановительного отжига являются многоступенчатость технологии и ограниченный перечень получаемых композиционных порошков. Электрофоретический метод заключается в нанесении на поверхность частиц мелкодисперсных частичек из суспензии в электростатическом поле и может осуществляться только в лабораторных условиях. Спеканием и дробление можно получить металлические и неметаллические порошки. При этом смесь порошков спекается методами порошковой металлургии, затем дробиться и разделяется на фракции. Следует отметить необходимость использования в этом случае двух технологических процессов (спекания и дробления), а также сложность управления выходом годной фракции при размоле. Метод совместной деформации предусматривает прокатку механических смесей порошков, получение порошков в шаровых мельницах или по аттриторной технологии.

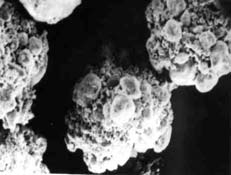

После прокатки механических смесей порошков полученный материал измельчается и рассеивается. Таким образом, получают металлокерамические и металлические композиции. Получение композиционных порошков в специальных аппаратах (аттриторах) осуществляется пластическим деформированием смеси исходных порошков шарами, которые приводятся в движение специальными мешалками. Недостатком этого метода является продолжительность процесса. Во всех случаях при получении композиционных порошков методом пластической деформации необходимым условием является наличие достаточного количества пластичной составляющей смеси. Конгломерированние с помощью связок позволяет путем гранулирования исходных порошков получить в пределах одной частицы сочетание самых разнообразных материалов (рис. 3). Этот метод отличается высокой производительностью и не требует сложных технологических приемов. Наиболее часто конгломерированние с помощью связок производится в специальных смесителях или путем распылительной сушки.

Рис. 3. Конгломерированный из дисперсных частиц композиционный порошок Fe2O3–NiCr

2. Формование порошков

Формование — это придание заготовкам из порошка формы, размеров, плотности и механической прочности, необходимых для последующего изготовления изделий из порошковых материалов. Методы формования подразделяются на две группы: с приложением давления и без его приложения.

Формование с приложением давления. К этой группе методов относятся прессование в закрытых пресс-формах, изостатическое прессование, прокатка и мундштучное прессование.

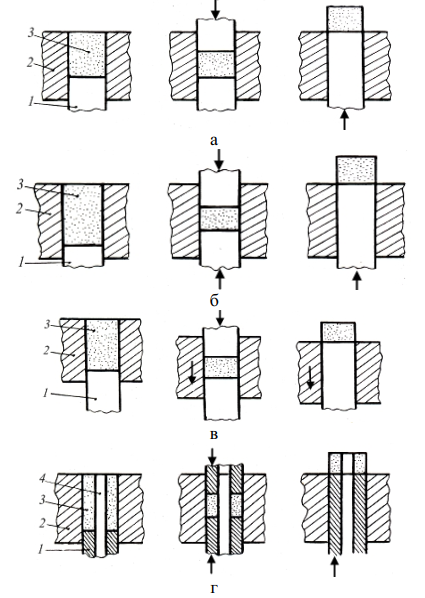

Наиболее распространенным в этой группе методов является прессование в закрытых пресс-формах, применяемое при изготовлении изделий простой формы (диск, конус, втулка и т. д.). Различают одностороннее прессование и двустороннее. Одностороннее прессование применяют для формования изделий, у которых отношение высоты к диаметру составляет не более 1 (рис. 4, а). При большем отношении применяют двустороннее прессование (рис. 4, б…г).

Следует отметить, что при заполнении пресс-формы порошком необходимо обеспечить равномерное распределение в ней порошка и горизонтальность его поверхности. Для получения прессовок с высокой производительностью используется прессование по ограничителю высоты. Прессование по заданному давлению обеспечивает одинаковую плотность прессовок во всем их объеме.

Рис. 4. Схемы прессования: а — одностороннего; б, в — двустороннего (с неподвижной и подвижной матрицами); г — двустороннего прессования втулок; 1 — пуансон; 2 — матрица; 3 — порошок; 4 — стержень

Процесс формования данным методом включает такие основные операции, как дозирование засыпки порошка в матрицу прессформы, прессование, удаление брикета из пресс-формы. Следует отметить, что от правильного выбора массы порошка зависит точность заданных размеров и форм изделий.

На практике дозировку порошка осуществляют по его массе или объему, причем выбор способа определяется, в основном, типом прессового оборудования.

Прессы, используемые в порошковой металлургии, классифицируются следующим образом:

- а) по типу привода — гидравлические и механические;

- б) по направлению нагружения — вертикальные (верхнего давления и нижнего давления) или горизонтальные (как правило, гидравлические);

- в) по степени автоматизации — автоматизированные и неавтоматизированные.

В свою очередь, механические прессы бывают кривошипные, кривошипно-коленные, кулачковые и карусельные.

Выбор типа пресса определяется количеством, требуемым качеством, формой, размерами прессуемого изделия, необходимой пористостью заготовки, а также производительностью пресса и его пригодностью для выполнения данных работ.

К недостаткам метода прессования в закрытых пресс-формах относятся ограниченность числа типоразмеров получаемых изделий, а также неравномерное распределение пористости в прессовках из-за сил трения, возникающих между частицами порошка, а также между порошком и стенками пресс-формы. Преимуществами этого метода являются высокая точность размеров изделий и большая производительность процесса.

Изостатическое прессование — это метод прессования порошка в эластичной оболочке при его всестороннем сжатии. Разновидностью данного процесса является гидростатическое и газостатическое прессование, а также прессование в толстостенных эластичных оболочках (рис. 5), помещенных в стальную пресс-форму.

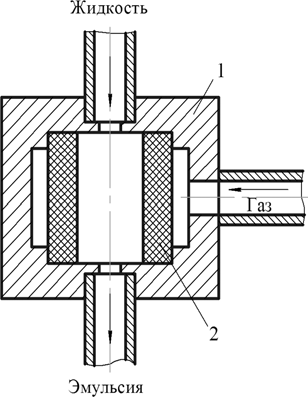

Метод гидростатического прессования основан на передаче давления жидкости, находящейся в сосуде высокого давления, металлическому порошку, заключенному в тонкую эластичную оболочку (рис. 6).

Рис. 5. Схема двустороннего прессования в эластичной оболочке: 1 — верхний пуансон; 2 — матрица; 3 — пробка; 4 — порошок; 5— эластичная оболочка; 6 — нижний пуансон

Рис. 6. Схема установки для гидростатического прессования: 1 — верхний затвор; 2 — камера высокого давления; 3 — жидкость под высоким давлением;4 — эластичная оболочка; 5 — порошок; 6 — перфорированный короб; 7 — нижний затвор; 8 — ввод жидкости высокого давления; 9 — отверстие для слива жидкости

В качестве рабочей жидкости используют водные эмульсии различных масел, глицерин, чистые минеральные масла, а также воду с добавками ингибитора ржавчины. В качестве материала для оболочек применяют резину, полиуретан и металлическую фольгу. Давление прессования, как правило, не превышает 15…20 МПа.

К недостаткам прессования в гидростатах относятся трудность получения изделий с точными геометрическими размерами, относительно высокая стоимость изготовления изделий, невысокая производительность. Достоинством этого метода является возможность получения изделий больших размеров и сложной формы с равномерным распределением плотности.

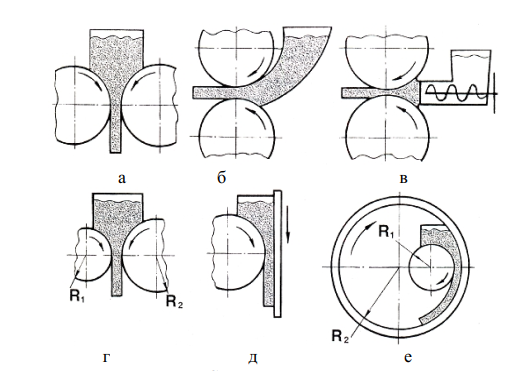

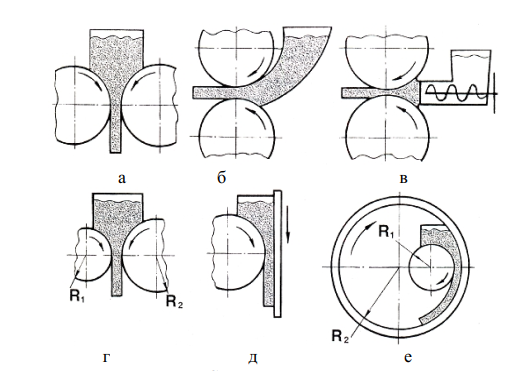

Прокатка порошков — это непрерывное формование заготовок из порошков между валками. Процесс реализуется на прокатных станах и осуществляется различными способами (рис. 7), отличающимися расположением плоскости осей прокатных валков (вертикальная прокатка, горизонтальная и наклонная) и подачей порошка (гравитационная, принудительная). Сущность метода заключается в подаче порошка из бункера в зазор между двумя вращающимися навстречу друг другу валками.

Основным достоинством прокатки является возможность изготовления лент и полос шириной до 450 мм и толщиной до 5 мм с относительной плотностью 0,3 и более. К недостаткам этого метода относятся возможность изготовления проката лишь простейших форм и его низкая прочность.

Рис. 7. Схемы прокатки порошка: а — вертикальная; б — горизонтальная; в — горизонтальная с принудительной подачей порошка; г — вертикальная с валками различного диаметра; д — вертикальная с подвижной плитой; е — с вращающимися наружным и внутренним валками

Мундштучное прессование — формование заготовок из смеси порошка с пластификатором путем продавливания ее через отверстие в мундштуке или фильере (рис. 8). В качестве пластификатора применяют спиртовые растворы бакелита, крахмальный клейстер, парафин и др. Массовая доля пластификатора обычно составляет 6…10 %.

Рис. 8. Схема мундштучного прессования стержней (а) и труб (б): 1 — пуансон; 2 — стакан; 3 — конус; 4 — матрица; 5 — спрессованная заготовка; 6 — гайка; 7 — звездочки; 8— игла; 9 — мундштук; 10 — обойма

Мундштучным прессованием получают трубы и стержни большой длины (до 1 м) с равномерным распределением пористости по длине изделий.

Формование без приложения давления. К этой группе методов относятся свободная засыпка порошка в форму и шликерное литье.

Свободная засыпка порошка в форму — простейший способ формования изделий без приложения давления. Для лучшего заполнения форм порошком и устранения «арочного эффекта» форму при засыпке подвергают вибрации (вручную или на вибровстряхивателе). На конечную пористость порошка в форме существенное влияние оказывают ускорение и частота вибраций.

Основным требованием к материалу формы является отсутствие взаимодействия с материалом порошка при спекании. Для порошков цветных металлов применяют стальные или графитовые формы, а для черных металлов — керамические. Теоретически габариты заготовок, сформованных свободной засыпкой порошка в формы, не ограничиваются и определяются размерами формы и рабочего пространства печей для спекания.

Шликерное литье — формование заготовок путем заливки шликера (однородной концентрированной суспензии порошка в жидкости) в пористую форму с последующей сушкой. Как правило, шликером наполняют гипсовую форму, являющуюся «негативом» требуемой конфигурации изделия (рис. 9). После заполнения большая

часть жидкости впитывается гипсовой формой, частицы твердой фазы подсыхают и прочно сцепляются между собой. Затем форму открывают, подсохшую отливку извлекают и подвергают окончательной сушке и спеканию.

Рис. 9. Схема шликерного литья: 1 — разъемная гипсовая форма; 2 — сформованная заготовка; 3 — остаток шликера

Для изготовления шликера используют дисперсные порошки с размером частиц 1…2 мкм (но не более 10 мкм), так как при применении более «грубых» порошков не удается получить устойчивую и однородную суспензию. В качестве связующей жидкости для порошков неокисляющихся металлов применяют воду, окисляющихся — спирты. Для предупреждения образования коагулянтов в растворе применяют специальные добавки типа соляной или уксусной кислот, щелочи, альгинаты аммония или натрия и др. Как правило, массовая доля твердой фазы в шликере составляет 40…70 %.

Процесс шликерного литья можно интенсифицировать, вакуумируя форму, создавая избыточное давление на шликер или нагревая его. Шликерным литьем изготавливают изделия сложной формы и больших размеров, которые трудно получить традиционными методами порошковой металлургии.

3. Спекание

Спекание сформованных заготовок является одной из важнейших технологических операций, применяемых при изготовлении изделий методами порошковой металлургии, назначение которой состоит в придании спекаемым телам определенной структуры и соответствующих физико-механических, гидравлических и химических свойств. Сущность процесса спекания состоит в том, что в сформованном порошковом теле имеется свободная энергия повышенного уровня (в виде энергии на поверхности раздела между фазами порошка и среды, энергии на границах зерен, избыточной энергии кристаллической решетки и др.). Уменьшить свободную энергию можно в результате переноса вещества в зоны контактов между частицами и соединения контактирующих частиц порошка друг с другом. Для протекания этого процесса необходима определенная энергия активации, обеспечиваемая соответствующим нагревом порошковой заготовки.

Под спеканием понимается термически активируемый, самопроизвольный или инициируемый внешним воздействием переход системы контактирующих твердых тел или пористой среды в термодинамически более равновесное состояние за счет уменьшения площади свободной поверхности.

Фактически спекание заключается в нагреве сформованной заготовки и ее выдержке в нагретом состоянии в течение определенного времени. Спекание проводят при температуре равной 0,7…0,9 абсолютной температуры плавления наиболее легкоплавкого компонента смеси (твердофазное спекание). В отдельных случаях (твердые режущие сплавы) температура спекания может превышать температуру плавления наиболее легкоплавкого компонента. Этот вид спекания называемся жидкофазным. В процессе спекания при повышенных температурах активизируются диффузионные процессы, что приводит к увеличению размеров контактов между частицами порошка, уменьшению объема пор, увеличению прочности прессовки. Плотность и прочность спекаемых изделий существенно зависят от атмосферы, в которой проводят спекание. При этом восстановительные среды (водород, диссоциированный аммиак) предпочтительнее нейтральных газов (аргон), так как восстановление оксидных пленок на частицах порошка ускоряет спекание. Качественно и быстро проходит спекание в вакууме. Длительность выдержки при спекании составляет от получаса до нескольких часов.

Разработанные в настоящее время методы и технологические приемы порошковой металлургии позволяют получать изделия, не уступающие литым и кованым деталям того же химического состава, и создавать новые материалы со свойствами, которые не могут быть получены обычными методами.

4. Области применения порошковых материалов

Порошковые материалы по назначению можно условно разделить на антифрикционные, фрикционные, электротехнические, конструкционные, инструментальные. В некоторых случаях принадлежности порошковых материалов к той или другой группе условны, так как материал по определенным признакам может одновременно принадлежать к нескольким названным выше группам.

4.1. Порошковые антифрикционные материалы

Антифрикционные материалы — материалы, используемые в несущих или направляющих узлах, и обладающие повышенной износостойкостью и низким коэффициентом трения.

Антифрикционные порошковые материалы широко используются в машиностроении (в том числе в сельскохозяйственном машиностроении), приборостроении, промышленности (пищевой, фармацевтической и других ее отраслях) в узлах, работающих в самых разных условиях эксплуатации.

Антифрикционные материалы в зависимости от условий работы должны обладать следующими свойствами:

- хорошей начальной прирабатываемостью, т. е. время, необходимое для снижения коэффициента трения между подшипником и валом до заданной величины, должно быть минимальным;

- высокими триботехническими свойствами (коэффициент трения должен быть ≤ 0,3 (в том числе при наличии смазки — < 0,1), Pv (в зависимости от режима работы) — от 20 до 40,0 МПа · м/с при скорости скольжения (v) от 2 до 200 м/с и нагрузках (Р) от 45 до 0,2 МПа);

- способностью выдерживать нагрузку, скорость и температуру без разрушения и изменения формы и функциональных свойств;

- способностью образовывать самосмазывающиеся или легко притирающиеся продукты истирания коллоидного характера (пленку), которые могут предохранить шейку вала от износа даже при затрудненной смазке;

- меньшей твердостью, чем у шейки вала, причем твердость должна снижаться как можно меньше в процессе нагрева;

- высокой теплопроводностью для хорошего отвода теплоты, получаемой при трении;

- достаточной выносливостью или сопротивлением усталости;

- достаточной вязкостью (в случае ударной нагрузки);

- хорошими технологическими свойствами;

- микропористостью или микрокапиллярностью, способствующей удержанию смазки на поверхности;

- хорошими антикоррозионными свойствами.

Материалами, обладающими этими свойствами, долгое время являлись литые материалы на основе меди, главным образом, оловянистые бронзы. Однако они не всегда соответствуют эксплуатационным характеристикам современных машин и механизмов.

В настоящее время существует значительное количество порошковых антифрикционных материалов, которые используются в изделиях общего машиностроения, работающих в обычных условиях, и в изделиях специального назначения, эксплуатирующихся в сложных условиях.

Широкое распространение в производстве получили пористые подшипники скольжения на основе порошков железа и меди, изготавливаемые по традиционной для порошковой металлургии технологии.

Пористые антифрикционные материалы на основе железа являются самыми распространенными. Они успешно конкурируют с литыми сплавами типа баббитов и бронз.

Пористое железо является наиболее простым типом материала, имеющего структуру феррита. При обильной смазке длительная работоспособность пористого железа обеспечивается при нагрузках 2…2,5 МПа и скорости скольжения 1…2 м/с (Pv = 2,5…5,0 МПа·м/с). При эксплуатации подшипников из пористого железа рабочая температура не должна превышать 70…80 °С.

Пористое железо после пропитки пор маслом применяют в качестве прядильных колец, подшипников аппаратуры, приборов и т. д.

Железографитовые материалы. Их использование в узлах трения особенно предпочтительно при затруднительной подаче регулярной смазки или недопустимости ее применения в условиях сильной запыленности среды, частых пусках и остановках механизмов, при больших нагрузках и малых скоростях скольжения (направляющие втулки, подшипники валов с возвратно-поступательным движением).

Основными компонентами для изготовления железографитовых материалов являются: железный порошок, графит и (в небольших количествах) медь, сера, фосфор. В железографитовые материалы вводят, в основном, от 1 до 4 % графита. Графит в антифрикционных материалах выполняет двойную роль. Так, растворившийся в железе графит увеличивает прочность металлической основы, а не растворившийся — играет роль твердой смазки.

Антифрикционные свойства железографитовых материалов определяются их самосмазываемостью, хорошей прирабатываемостью, износостойкостью, прочностью. Самосмазываемость этих материалов происходит за счет масла, выступающего в процессе трения из поровых каналов, что выгодно отличает пористые антифрикционные материалы от литых. Выделение масла на поверхность трения объясняется различным объемным тепловым расширением масла и металлической основы материала, а впитывание в поровые каналы — межмолекулярными силами жидкости, действующими в случае, если ее температура не превышает критических значений. Эффект самосмазывания пористых вкладышей, пропитанных маслом, обусловливает образование на поверхностях трения граничных слоев масла, сплошность которых зависит от средней температуры процесса.

Длительность работы подшипников из железографитовых материалов определяется условиями работы и не превышает 3000…5000 часов. Такие подшипники применяют в тепловозостроении, в узлах трения сельскохозяйственных машин, для изготовления втулок угольных транспортеров и прокатных станов, деталей автомобилей, сверлильных станков и других целей.

Композиции «железо–медь–графит» способны обеспечивать работоспособность подшипников при непрерывной подаче смазки и Pv до 7,0 МПа·м/с. Для работы в условиях ограниченной смазки рекомендуют использовать композиции с повышенным содержанием графита (4…15 %) и меди (4…12 %). Материал ЖГр4Д7 (4 % С и 7 % Сu) обеспечивает работоспособность узлов трения в режиме самосмазывания при скорости скольжения 0,94 м/с и нагрузке 1,0…4,5 МПа с коэффициентом трения 0,1.

Композиции «железо–медь» и «железо–медь–графит» способны выдерживать статические нагрузки до 60…790 МПа. Дальнейшее улучшение железографитовых материалов достигается при их легировании фосфором, марганцем, цинком, оловом. Разработаны сплавы на основе железа с повышенными антифрикционными и антикоррозийными свойствами для деталей, работающих при больших нагрузках.

В узлах трения с высокими скоростями скольжения даже при небольших нагрузках могут развиваться значительные температуры, которые вместе с силами инерции способствуют удалению смазки из области трения, что делает неэффективным использование жидких или консистентных смазок. Для таких узлов, работающих в условиях сухого трения, одним из обязательных условий работоспособности узлов является создание и постоянная регенерация на их поверхности защитных разделительных пленок, исключающих контакт ювенильных металлических поверхностей и их последующее схватывание.

Для улучшения триботехнических свойств материалов, работающих в таких условиях, используют различные вещества, которые наносят на трущиеся поверхности в качестве твердой смазки. К ним относятся сульфиды, селениды, йодиды, хлориды, фториды, нитриды и оксиды металлов.

Тонкие слои твердых смазок, наносятся на поверхность трущихся деталей, но эти слои сравнительно легко смываются жидкостями или удаляются при механическом воздействии. Эффективным методом образования стабильной разделительной пленки на трущихся поверхностях является введение твердой смазки непосредственно в материал. Однако применение твердых смазок в спеченных железографитовых материалах ограничено, так как при спекании при высоких температурах возможно разложение этих смазок.

Первыми порошковыми антифрикционными материалами на основе меди, которые стали применяться в промышленности, были оловянистые бронзы. Их оптимальные антифрикционные и механические свойства обеспечиваются при 9…11 % Sn. Пористость обычно составляет П = 15…35 %; σв= 76…140 МПа; δ ≈ 5 %; Pv = 1,5…2,5 МПа·м/с.

Пористые бронзы применяют для изготовления подшипников, работающих в условиях, характеризующихся малыми скоростями скольжения (< 1,5 м/с) и нагрузками (0,5…1,0 МПа). В условиях дополнительной смазки предельная нагрузка может составить 8 МПа при v = 1 м/с. С повышением скорости скольжения до 6 м/с нагрузка снижается до 1 МПа.

Широкое распространение в народном хозяйстве получили спеченные самосмазывающиеся подшипники скольжения из композиций «бронза–графит», в которых содержание графита обычно составляет 2…4 %; Sn — 8…10 % и Сu — 86…90 % (по массе).

Перспективными триботехническими материалами для использования в подшипниках скольжения являются износостойкие спеченные хромооловянистые и хромоникелеоловянистые бронзы с твердыми смазками.

При работе в условиях особо интенсивного износа для узлов трения применяют композиции на основе карбидов и боридов.

На основе карбида вольфрама изготавливают кольца, шарики и седла клапанов, которые обладают следующими свойствами: твердость HV 9,5…18 ГПа, γ = 11,5..15 г/см3, σв = 120…280 МПа и α = (5…6)·10-6 К-1.

Повышенной твердостью, прочностью, вязкостью, устойчивостью к абразивному износу, термической стабильностью и инертностью к агрессивным средам обладают материалы на основе боридов титана, циркония и гафния. В этих материалах содержится 87,5…70 % боридов и 12,5…30 % порошка металла этой группы.

Для подшипников скольжения, работающих при повышенных температурах, применяют композиции W–BN. Износостойкость этих композиций определяется содержанием борида BN.

4.2. Фрикционные материалы

В настоящее время большинство машин и механизмов оснащено фрикционными устройствами определенного назначения. Движение машины, ее остановка и маневрирование, изменение режима эксплуатации механизма и его управление невозможны без применения фрикционных тормозных либо передаточных устройств, работа которых во многом определяет технические характеристики машин и механизмов.

В связи с жесткими условиями работы тормозных устройств современных машин фрикционные материалы должны иметь:

- высокую фрикционную теплостойкость, т. е. сохранение устойчивого значения коэффициента трения и незначительного износа в широком диапазоне температур;

- достаточную стойкость к истиранию. Уровень требуемой износостойкости устанавливается в зависимости от условий эксплуатации и находится в пределах от 0,01…0,02 до 0,10…0,15 мкм за рабочий цикл;

- достаточную коррозионную стойкость и способность не коррозировать с сопряженными деталями.

Кроме того, элементы фрикционной пары не должны схватываться (свариваться) как в процессе торможения, так и после него. Для таких материалов существенным является полное использование трущихся поверхностей, т. е. получение максимально возможной контактной поверхности. При этом видимая площадь трения должна составлять не менее 80 % номинальной, а поверхности трения должны быть гладкими (без задиров).

Особые требования предъявляются к фрикционным материалам и в отношении физико-механических свойств, т. е. фрикционные материалы должны обладать высокой механической прочностью при рабочих температурах. В процессе эксплуатации не должно происходить скалывания и расслоения, образования глубоких трещин и выкрашивания компонентов материала, которые могут нарушить нормальную работу узла.

В настоящее время наиболее полно всем этим требованиям отвечают порошковые фрикционные материалы, которые состоят из металлических и неметаллических компонентов. Металлические компоненты придают материалу прочность, неметаллические — повышают коэффициент трения и уменьшают склонность к заеданию. Благодаря таким особенностям, эти материалы могут работать при высоких нагрузках и скоростях проскальзывания и характеризуются более высокой износостойкостью, чем другие фрикционные материалы.

Применение порошковых материалов во фрикционных узлах обеспечивает плавность их включения, стабильность коэффициента трения и повышенную долговечность.

Для работы в масле применяют разнообразные порошковые фрикционные материалы, в которых в качестве металлической связки используют медь, легированную, в основном, оловом или алюминием.

Для работы в тяжелых условиях эксплуатации (трение без смазки) применяют порошковые фрикционные материалы на основе железа. Эти материалы характеризуются более высокими фрикционными и механическими свойствами по сравнению с материалами на основе меди.

Основные области применения порошковых фрикционных изделий можно классифицировать следующим образом:

- а) передаточные устройства, работающие в сухую, – слабонагруженные (тракторы, станки и другие), средненагруженные (чеканочные и штамповочные прессы, промышленный транспорт, тормоза для работы без смазки), тяжелонагруженные (самолеты);

- б) сцепления, работающие со смазкой, – средненагруженные (автоматические трансмиссии, станки, управления тракторов) и тяжелонагруженные (силовые трансмиссии в тракторах).

Следует отметить, что в гидротрансмиссиях автомобилей БелАЗ применяют порошковые фрикционные диски с накладками из материала на основе меди. Максимальное давление в этих узлах достигает 10 МПа, а максимальная скорость – 60 м/с. В колесных тормозах автогрейдеров применение порошковых фрикционных дисков позволило увеличить срок службы тормозов в 10 раз.

Новые фрикционные материалы на основе порошковых материалов применяются в тормозах и предохранительных муфтах тракторов «Беларус». Срок службы узлов при этом увеличился до 8…10 тыс. часов.

4.3. Электротехнические материалы

Порошковые материалы применяются в электротехнике, электромашиностроении, автоматике и телемеханике, радиотехнике, радиоэлектронике и других отраслях промышленности. На основе порошковых материалов изготавливают различные детали со специальными свойствами.

В электротехнической промышленности широко применяют различные типы разрывных и скользящих контактов. Несмотря на имеющееся в настоящее время большое количество разработанных материалов для электрических контактов различного назначения, проблема создания высоконадежных электрических контактов полностью еще не решена. Требования, предъявляемые к материалу контактов, непрерывно возрастают и изменяются. Материалы должны быть стойкими (термически, химически и механически), иметь малое электрическое сопротивление (в том числе и контактное), обладать высокими теплопроводностью и эрозионной стойкостью при воздействии электрической дуги, сопротивляемостью свариваемости при замыкании и размыкании контактов.

Технологические приемы производства электрических контактов методом порошковой металлургии разнообразны и обеспечивают возможность получения изделий не только требуемого химического состава, но и заданной структуры, определяющей оптимальное сочетание их свойств.

Разрывные электрические контакты используют для замыкания электрических цепей в высоко- и низковольтных (в том числе и слаботочных) электрокоммутирующих аппаратах и приборах. Наиболее подходящими для применения в этих контактах являются следующие материалы: вольфрам, молибден, тантал и рений. Их свойства удовлетворяют многим требованиям, предъявляемым к контактным материалам: высокая температура плавления, повышенные прочностные характеристики, требуемые значения критических сил тока и напряжения, электроэрозионная стойкость, сопротивление свариваемости, а оксиды этих материалов летучи и электропроводны.

Однако данные металлы обладают малой электропроводностью и низкой теплопроводностью, а также высоким контактным сопротивлением. Этих недостатков лишены серебро, медь, золото, платина и другие металлы платиновой группы. Они имеют высокие электропроводность и теплопроводность, коррозионную стойкость, низкое контактное сопротивление. Эти металлы используют в промышленности как контактные материалы, хотя они и являются остродефицитными и дорогостоящими. Поэтому для изготовления разрывных контактов чаще всего применяют композиционные материалы.

По составу разрывные контакты делят на следующие:

- металлические – одно- (Ag, W, Mo, Au, Pt и другие), двух- (Ag–Ni, Ag–Mo, Ag–W, Cu–W, Cu–Mo, Au–W, Au–Mo, Fe–Cu и другие), трех- и более компонентные (Ag–Ni–Cd; Ag–Ni–Cu; W–Cu–Ni; W–Ag–Ni; Fe–Cu–Bi; Ag–Pd–Au; Ag–Pd–Ni; Ag–Ni–Cd–Те);

- металлографитовые (Ag–С; Сu–С);

- металлооксидные (Ag–CdO; Ag–CuO; Ag–ZnO; Ag–ZrО2; Ag–Ta2О5; Ag–HfО2; Ag–Cr2O3; Ag–CdO–Al2O3; Ag–Ni–CdO; Ag–Cu–CdO и др.);

- металлокарбидные, металлоборидные или металлонитридные (Ag– WC; W–WC; Cu–Ni–WC; Me–TiC; TiB2; TiN или Me– ZrB2, ZrN и др.).

Скользящие электрические контакты представляют собой пару трения, в которой, наряду с низким контактным сопротивлением, должен обеспечиваться и низкий коэффициент трения. При этом контактная пара не может состоять из однотипных материалов, так как в этом случае в условиях эксплуатации может происходить схватывание трущихся поверхностей. Твердость материалов, составляющих контактную пару, также должна быть различной. Желательно, чтобы материал токонесущего элемента был более твердым, чем материал подвижного контакта. Для улучшения антифрикционных свойств материала при сохранении его твердости и прочности в состав материала вводят твердые смазки (дисульфид молибдена, сульфид цинка, фтористый кальций, графит, селениды некоторых редких металлов и другие) или легкоплавкие металлы (например, галлий), которые становятся жидкими при работе контактной пары. Скользящие контакты применяют в виде пластин, стержней, цилиндров, проволочек и т. п. В качестве основы материала скользящего контакта чаще всего используют медь или серебро.

Наиболее распространенным методом получения таких материалов является прессование и спекание шихты из порошка меди с различными углеродосодержашими материалами. Многие металлографитовые щетки изготавливают из смесей порошков меди и природного графита. Большая часть щеток (кроме графита) содержит и другие углеродистые составляющие, которые вводят для повышения прочности, улучшения износостойкости и снижения контактного сопротивления. Такими добавками являются пек, сажа или коксовая мелочь, резина.

При изготовлении медно-графитовых скользящих контактов, которые применяются в электрощетках, необходимо создать медный каркас, придающий материалу максимальную электропроводность.

Бронзографитовые контакты содержат 2…5 % графита и 70…80 % меди (остальное — олово, железо, никель) и используются для изготовления коллекторных пластин, пантографов для двигателей электропоездов.

Серебряно-графитовые контакты содержат 2…50 % графита и используются в точных измерительных приборах в сухом состоянии либо в масляной среде при скоростях до 0,33 м/с и нагрузке 0,05…0,02 МПа.

Скользящие контакты на основе порошкового материала легированного серебра готовят из смеси порошков соответствующих компонентов. В качестве антизадирных присадок используют MoS2, WS, MoSe, WSe, ZnS, ReS и легирующие добавки Sn, Ni, Cd, Те, Со, Pd. Дополнительно в качестве присадок вводят также оксиды (МnО, CdO). Контакты на основе серебра работают в различных климатических условиях при значениях токов от микроампер до единиц ампер.

В качестве материалов скользящих электроконтактов можно использовать также ряд материалов на основе железа и никеля. Для токоприемников троллейбусов, трамваев, электровозов применяют сплав, содержащий 32,0…83,0 % Fe и 0,2…17,0 % С, пропитанный композицией, содержащей капролактам, гексаметилендиамин, дипиновую кислоту и формиат меди.

Магнитно-мягкие материалы широко применяют в электро- и радиотехнике, автоматике и телемеханике, радиоэлектронике, приборостроении. Изготовление магнитно-мягких изделий литьем трудоемко, а потери материала составляют до 60…80 %. При этом себестоимость магнитно-мягких спеченных деталей на 30…60 % ниже себестоимости тех же деталей, изготовленных из компактного материала путем обработки на металлорежущих станках.

В промышленности наиболее применяемыми магнитно-мягкими материалами являются чистое железо, сплавы железа с никелем (типа пермаллоя), с кремнием и алюминием (типа альсифера), с хромом или алюминием и др. Сплавы типа пермаллоя получают из механической смеси порошков, а также из порошков, полученных путем совместного осаждения карбонилов железа и никеля.

Для изготовления постоянных магнитов многих электро- и радиоприборов применяются так называемые магнитно-твердые сплавы, обладающие большими значениями коэрцитивной силы и сравнительно значительной остаточной магнитной индукцией.

Если сравнительно недавно порошковая металлургия была одним из методов получения магнитно-твердых материалов, обеспечивающим высокую технологичность, то в настоящее время возникли новые классы этих материалов, которые могут быть получены только из порошков. К таким материалам относятся магниты на основе сплавов кобальта с редкоземельными металлами, магниты на основе магнитно-твердых ферритов и на основе высокодисперсных порошков железа и его сплава с кобальтом, магниты на основе сплавов марганца с висмутом и алюминием. При этом широкое распространение получили сплавы на основе железа типа Fe–Ni–Al–Со с добавками различных элементов.

4.4. Порошковые конструкционные материалы

Наиболее распространенными видами порошковых изделий являются конструкционные детали, применяемые в машинах, механизмах и приборах. В зависимости от условий работы порошковые конструкционные детали подразделяют на ненагруженные, мало-, средне- и сильнонагруженные. Типовыми деталями из порошковых конструкционных материалов являются шестерни, кулачки, звездочки, зубчатые колеса, накладки, шайбы, колпачки, заглушки, храповики, накладные и специальные гайки, крышки, фланцы, седла и корпуса клапанов, статоры, диски и роторы насосов, муфты, кольца, ограничители, а также детали мерительных инструментов и другие детали сложной конфигурации, применяемые в приборостроении и различных отраслях машиностроения. Детали могут выпускаться в виде готовых изделий или заготовок, которые требуют незначительной механической обработки. Решение об изготовлении деталей машин и приборов методами порошковой металлургии принимается исходя, в основном, из экономических соображений (главную роль здесь играет стоимость пресс-форм). Экономически целесообразно изготавливать конструкционные детали методами порошковой металлургии лишь при их массовом производстве, т. е. при производстве около 50 тыс. штук на 1 прессформу.

Ненагруженные и малонагруженные конструкционные детали изготавливают из углеродистой стали. Их получают из смеси порошков железа и графита.

При изготовлении шестерен традиционными методами литья и механической обработки в стружку уходит до 60 % высококачественного металла. Метод порошковой металлургии позволяет, в основном, устранить этот недостаток и имеет даже некоторые дополнительные преимущества, заключающиеся в изготовлении шестерен с определенной пористостью (5…15 %) и пропитывании их маслом, которое образует с имеющимся в спеченной шестерне свободным графитом, коллоиднографитовую смазку, удерживаемую в порах силами поверхностного натяжения. Благодаря наличию пропитанных маслом пор, уменьшается износ и снижается шум при работе шестерен.

К высокотемпературным материалам относятся материалы из тугоплавких порошков или соединений и порошковые материалы на основе этих соединений и порошков.

Тугоплавкими принято считать металлы, температура плавления которых выше, чем у железа. В качестве высокотемпературных материалов применяют материалы из порошков вольфрама, молибдена, тантала, ниобия, титана. Порошковый вольфрам, тантал, ниобий, молибден применяют в атомной энергетике, радиотехнике,

порошковый вольфрам и молибден — в производстве нитей накаливания. Порошковый молибден используется для изготовления нагревательных элементов электрических печей. Порошковый титан и его сплавы, благодаря высокой удельной прочности и коррозионной стойкости, применяют при производстве деталей ракет, самолетов, для химического производства, а также в судостроении и медицине.

4.5. Порошковые инструментальные материалы

Инструментальные материалы — материалы, предназначенные для изготовления инструментов или их рабочих частей. Необходимыми свойствами инструментальных материалов являются высокая износостойкость и твердость. При этом желательно, чтобы эти материалы обладали достаточной вязкостью, жаропрочностью, жаростойкостью, прочностью.