Опубликовано: 28.01.2023

на признак видимых неисправностей. Если результатов не будет нужно искать причину глубже и основные виды неисправностей, причины их появления и методы устранения будут представлены в статье.

Осмотр до пуска

Если произошла поломка дизель-генератора, то необходимо провести его осмотр. При обнаружении вмятин, трещин и других механических повреждений причина поломки может быть именно в этом.

Дополнительно необходимо убедиться, что нет посторонних предметов, которые приводят к неправильной работе. Среди самых частых неисправностей можно выделить:

- Оборудование не включается.

- Генератор работает, но напряжение нет.

- При работе устройство глохнет.

- Увеличен расход масла.

- На включенном генераторе слышно громкие стуки.

- Нестандартный цвет выхлопного газа. Чтобы разобраться со всеми причинами, необходимо детальнее их изучить и узнать возможные методы устранения неисправностей.

Дизель-генератор не запускается

Когда оборудование отказывается запускаться, то причин может быть сразу несколько.

Основные неисправности, к которым приводит отказ запуска:

- Поломка топливного насоса. Такая неисправность, говорит о плохой или неравномерной подаче горючего.

- Не работает устройство холодного запуска. Вероятнее, что произошла парафинизация дизеля, что относится к частой причине во время холода. Для исключения проблемы лучше использовать зимний дизель, а также сократить количество пусков в морозы.

- Плохое горючее. Рекомендуется покупать дизель только в проверенных местах и не пользоваться разбавленным топливом. Подобная экономия может стать причиной многих ошибок дизель-генератора.

- Сбой работы стартера. При такой неисправности вращение будет недостаточным для запуска. Как правило, проблема кроется в слабой батарее или плохом масле.

Устранив одну или несколько описанных причин можно запустить двигатель. После небольшого ремонта все начинает работать.

Оборудование не выдает напряжения

До начала работы с электричеством, следует полностью обесточить дизель-генератор, чтобы не получить удар током. К данной поломке относятся следующие неисправности дизельных генераторов:

- Если устройство работает, но нет напряжения, то может быть проблема с контактами или щетками. В некоторых случаях контакты могут окислиться или часть проводки повреждена. Проверяется целостность проводки, крепежи, а также контакты. Если нужно контакты зачищаются. При сильном износе щеток их следует поменять на новые.

- Возможно, была сильная перегрузка в работе, после чего отключился автомат и сгорели пробки. Для устранения неисправности нужно поменять пробки или просто включить автомат.

- Выход из строя регулятора напряжения не позволит получить напряжение, поэтому проводится ремонт или замена регулятора.

Возможно, при работе постоянно выбивает автомат, в таком случае может быть увеличена допустимая мощность, когда используется много приборов.

Рекомендуется просто отключить часть приборов и все нормализуется. Банальной причиной может стать неисправный удлинитель, который подключается к генератору.

Глохнет во время работы

Если при работе дизель-генератора он практически сразу глохнет, то поломки зачастую не серьезные и легко устранимы. Из основных типов неисправностей следует выделить:

- Недостаток топлива в баке, что не позволяет нормально функционировать устройству.

- Воздух в топливном баке.

- Загрязнение фильтра для дизеля, при такой неисправности нужно заменить элемент на новый.

- Сбой работы или поломка форсунок, рекомендуется их проверить и по необходимости заменить.

- Неверно установлены холостые обороты, потребуется провести настройку.

Как видно почти все виды поломок не представляют сложности для исправления, кроме того, денежные затраты минимальны для устранения неисправностей.

Увеличенный расход масла

Если расход масла при работе электростанций увеличен, необходимо проверить плотность всех соединений системы, возможно, произошла разгерметизация и есть утечка масла. Есть и другие причины:

- Повреждены поршневые кольца или цилиндры. Для устранения поломки надо установить новые кольца и расточить цилиндры.

- При сильном износе масляных колпачков следует провести их замену на новые.

Рекомендуется использовать только качественные виды масел, чтобы обеспечить надежную, бесперебойную работу.

Громкие стуки при работе

Работа дизель-генератора всегда громкая, но если появляются нестандартные звуки или стуки, то вероятнее что износились определенные детали:

- Форсунки.

- Пружины клапанов.

- Поршневые кольца.

- Подшипники.

- Распредвал.

Если все части не имеют износа, то следует отрегулировать зазоры на клапанах, а также выставить правильный момент впрыска горючего.

Во время работы на электрогенераторах может появиться сильный перегрев, что вызван недостаточным натяжением ремня или нехваткой охлаждающей жидкости. Также перегрев появляется, если радиатор дизель-генератора очень грязный и тепло не может нормально выходит наружу. К серьезным причинам перегрева относится выход из строя термостата, а также насоса, который качает тосол или антифриз.

Нестандартный цвет выхлопных газов

При работе дизель-генератора необходимо смотреть на выход газов, а именно на их цвет. Если газы выходят белые, голубые или черные, то, вероятнее всего, устройство работает неправильно и есть поломки.

Часто проблема кроется в грязном воздушном фильтре, но если его поменять и цвет не изменится, то причины следующие:

- Неправильная работа или выход из строя насоса высокого давления, форсунок свечей накала и их реле.

- Не выставлены зазоры на клапанах или неправильно установлен момент впрыска горючего.

- Нет компрессии в двигателе.

- Неверно подобрано масло для дизель-генератора.

Кроме цвета, на неисправность указывает большое количество выходящих выхлопных газов, когда электростанция очень дымит. В целом, причины аналогичны. Современные дизель-генераторы упрощают ремонт и обслуживания владельцам, поскольку на новых моделях может стоять небольшой монитор и компьютер, который показывает коды ошибок дизель-генератора. Зная основные коды, которые можно увидеть в инструкции легко устранить поломку.

К сожалению, многие устройства не имеют такого монитора, владельцам приходится устранять неисправности самостоятельно, исключая каждую причину по отдельности.

Одной из особенностей конструкции автомобилей Вольво является функция ограничения параметров работы узлов, активирующаяся при появлении неполадок в электронике машины. Автомобиль при этом сохраняет подвижность, но не в полном объеме. Понять причину такого поведения помогут коды ошибок Вольво, часть которых водитель может узнать и расшифровать самостоятельно.

Диагностика

Для чтения ошибок, хранящихся в блоках управления машин Вольво, применяется несколько методик:

Разъем для диагностики

На машинах выпуска 1985-1995 годов

Типовой вид раннего варианта разъема Вольво

Назначение разъемов следующее.

| Номер | Секция А | Секция Б |

| 1 | АКПП (коробка автомат) | Система микроклимата (ручная и автоматическая) |

| 2 | Подача топлива | Круиз-контроль |

| 3 | Система АБС | Резерв |

| 4 | Система TCU на АКПП | Подушки безопасности и их блок управления |

| 5 | Система зажигания | Управление параметрами сидений |

| 6 | Исправность щитка приборов | Исправность комбинации приборов |

Для выполнения диагностики необходимо выполнить стандартную тестовую проверку:

- Вставить кабель в гнездо 2 секции А.

- Включить зажигание и кратковременно нажать кнопку запуска теста.

- При отсутствии ошибки светодиод отобьет код 111 (три короткие вспышки с интервалом по 3 секунды). При наличии ошибки она будет сообщена иными комбинациями вспышек.

- Нажать кнопку теста.

Проводить тестирование необходимо до начала повторения списка ошибок. Полученные коды нужно расшифровывать.

На машинах выпуска после 1996 года

Диагностика таких машин может производиться по аналогичной схеме, описанной выше, но с использованием отдельного диода, который подключают к контакту 16 (положительный вывод) и 4. Схема устройства приведена в картинках ниже.

Общая схема разъема OBD-II

Диод для тестирования Схема устройства

Оба способа диагностики не дают абсолютно точной информации о состоянии систем автомобиля. Более подробную диагностику следует проводить полноценным сканером, который подключают к разъему Volvo.

На машинах выпуска после 2000 года

На более современных машинах начиная с начала 2000-х годов появилась возможность чтения ошибок из блока управления двигателем на приборной панели.

Самостоятельная диагностика кодов ошибок двигателя при загорании лампы Check Engine на Volvo XC90 S60 и S80 дизель или бензин проводится по следующей методике:

- Сесть за руль автомобиля, вставить ключ в замок зажигания и включить двигатель (положение 2).

- Нажать и удерживать кнопку «Read», расположенную на торцевой части левого лепестка подрулевого переключателя.

- На машине 2005 года следует два раза нажать на клавишу включения заднего противотуманного фонаря. На некоторых машинах, например, ХС90 D5 выпуска 2007 года необходимо выполнить троекратное нажатие, это связано с типом блока управления электрикой.

- После второго или третьего нажатия на экране комбинации приборов появится надпись «DTCS in Vehicle».

- Поочередным нажатием кнопки «Read» происходит переключение модулей.

При проведении диагностики и считывания ошибок нужно учитывать, что на современных автомобилях Вольво могут быть различные блоки управления:

При наличии ошибок в любом из модулей, например, ВСМ на экране появится надпись типа «ВСМ DTC SET». При отсутствии ошибки текст будет выглядеть в виде«ВСМ Ready». Если необходим более глубокий анализ блока, на комбинации появится надпись «ВСМ Checking».

На современных грузовых автомобилях Volvo серии FH12 или FH13 ошибки выводятся на панель приборов в виде текстовых сообщений и горящих символов. Для более детального анализа ошибок на блоке подрулевых переключателей имеются несколько клавиш, при помощи которых можно зайти в меню бортового компьютера и прочитать код ошибки. Данный код расшифровывается по таблицам или сообщается при передаче грузовика на сервисное обслуживание.

Автор видео Andrei Bosun демонстрирует чтение ошибок на комбинации приборов грузового автомобиля Вольво.

Расшифровка кодов

Всего существует порядка тысячи различных кодов неисправностей, характерных именно для автомобилей Вольво. Ниже будут рассмотрены ошибки, которые наиболее часто встречаются на машинах.

Датчики

При выходе из строя датчиков нарушаются параметры работы двигателя. В этом случае необходимо добраться до сервиса и произвести ремонт, замену устройств или проводки к ним. Например, одна из частых ошибок самодиагностики с кодом 124 на Вольво ХС90 указывает на повреждение сенсора подушек безопасности.

Распространенные ошибки датчиков Вольво V50 или S40.

На машинах со старой системой диагностики встречаются ошибки.

| Код | Описание |

| 121 | Разрыв цепи датчика расхода воздуха |

| 122 | Отказ датчика измерения температуры воздуха на впуске |

| 123 и 133 | Обрыв цепи датчика температуры двигателя |

| 131 | Нет данных о частоте вращения вала двигателя |

| 132 | Параметры напряжения сети вне поля допуска |

| 143 | Неисправен датчик детонации |

| 212 | Неисправен лямбда-зонд и его проводка |

| 214 | Датчик оборотов коленчатого вала имеет неполадки |

| 221 | Проблема в лямбда-зонде |

| 243 | Нет сигнала от датчика дросселя (не на всех моделях) |

| 312 | Неисправен датчик детонации |

| 344 | Нет сигнала от датчика температуры отработавших газов (только турбо) |

| 332 и 333 | Требуется регулировка положения датчика дроссельной заслонки |

Пример ошибки 124

Для грузовых автомобилей распространены следующие ошибки в работе датчиков.

| Ошибка | Обозначение |

| PID170 и 171 | Выход из строя датчиков температуры в кабине и на улице |

| PID117 и 118 | Поломки датчиков давления в контурах тормозов |

| PID177 | Отказ датчика температуры масла в коробке передач |

Двигатель

На Вольво ХС90 с большими пробегами часто возникает ошибка Р0027, которая указывает на засорение клапанов системы регулировки фаз. Такая проблема исправляется промывкой клапана или заменой на новый. Однако нередки случаи, когда ошибка появляется случайно и после удаления больше не беспокоит владельца.

Есть еще ряд часто встречающихся кодов ошибок на Вольво.

Для старых Вольво (до 1995 года) в работе двигателя наиболее характерны ошибки.

| Код | Описание |

| 112 | Отказ системы управления впрыском топлива |

| 113 | Поломка одной или всех форсунок |

| 134 | Неисправно реле системы впрыска |

| 143 | Неисправен датчик детонации |

| 211 | Регулятор СО (на карбюраторном двигателе) |

| 222 | Отказ реле системы впрыска топлива |

| 223, 232 и 233 | Неисправности системы холостого хода |

Некоторые наиболее распространенные ошибки приведены в таблице.

| Ошибка | Обозначение |

| PID84 | Поломка датчика скорости |

| PID91 | Выход из строя датчика положения педали газа |

| PID94 | Проблемы с давлением в системе подачи топлива |

| PID97 | Попадание воды в систему |

| PID98 | Падение уровня масла |

| PID100 | Снижение давления масла |

| PID102 | Падение давления нагнетаемого воздуха |

| PID108 | Негерметичность блока двигателя (измеряется датчиком давления внутри блока) |

| PID110 | Перегрев двигателя |

| PID190 | Превышение оборотов двигателя |

Видео о сканере для диагностики Вольво поделился пользователь Scantruck.

Другие ошибки

Повреждение датчика или проводки парктроника являются причинами ошибки 106, которая часто встречается на различных легковых Вольво. Исправляется проблема заменой поврежденных деталей. На некоторых ХС90 встречается ошибка 025, которая сопровождается звуковым сигналом и показывается только на комбинации приборов. Причина этой неполадки в повреждении элементов самой комбинации, которые необходимо заменить.

Кроме этого, наиболее распространенные неисправности указаны в таблице.

| Ошибка | Причины |

| Р1672 и 1673 | Снижение напряжения питания |

| Р1680 | Постоянное или частичное пропадание связи с иммобилайзером |

На старых машинах встречаются такие ошибки.

| Код | Описание |

| 132 | Параметры напряжения сети вне поля допуска |

| 311 | Нет сигнала связи со спидометром |

| 321 и 322 | Не работает система подогрева расходомера |

На грузовиках наибольшее распространение имеют следующие ошибки.

| Ошибка | Обозначение |

| PID158 | Падение напряжения ниже допустимого |

| PID252 | Ошибка текущей даты в системе тахографа |

| SID240 и 254 | Поломки охранной сигнализации |

| SID231, 240, 250, 253 | Ошибки в блоке управления светом |

Как стереть?

Удаление ошибок на Вольво 940 выпуска 1995 года со старой системой диагностики выполняется следующим образом:

Для удаления индикации межсервисного интервала на Volvo ХС60, ХС70 и XC90 необходимо:

- Поставить ключ зажигания в положение 1.

- Нажать кнопку сброса пробега и удерживать ее. Данные суточного пробега при этом обнуляются.

- Сразу после сброса (в течение двух секунд) перевести ключ в замке зажигания в положение 2, не отпуская кнопку. Удерживать ее до появления на экране комбинации приборов символа оранжевого треугольника.

- Отпустить кнопку и выключить зажигание.

В случае неожиданного включения символа Check Engine и уверенности, что с системами автомобиля проблем нет, можно попробовать сбросить ошибку.

Процедура выполняется следующим образом:

- Сесть за руль автомобиля и закрыть за собой дверь, остальные двери также должны быть закрыты.

- Вставить ключ в замок зажигания, повернуть в положение 1 и вернуть в нулевую позицию, но не вынимать.

- Нажать кнопку сброса суточного одометра и одновременно повернуть ключ в позицию 1.

- Выждать от 10 до 15 секунд, не отпуская кнопки сброса. Комбинация приборов подаст звуковой и световой сигнал (лампой непристегнутых ремней или подушек безопасности) с продолжительностью около 1 секунды.

- На дисплее в левой части комбинации будут отображены ошибки. Коды разделены между собой запятой. Процесс сброса окончен.

Фотогалерея

На серии фотографий ниже показаны этапы самодиагностики комбинации приборов на Volvo XC90 2004 года выпуска.

Запуск диагностики

Диагностика блока SRS

Диагностика блока DIM

Диагностика блока DDM

Видео «Самодиагностика Вольво»

На данном видео, предоставленном каналом lumega1234, показаны все шаги по проведению самодиагностики на Volvo V50 и S40.

Первый знак – буква, определяющая тип дефектной системы:

- Р – неисправности силового агрегата или трансмиссии (АКПП).

- В – неполадки в работе кузовных систем: подушек безопасности, электрических стеклоподъемников, центрального замка и т. д.;

- С – неисправности в ходовой части транспортного средства;

- U – ошибки, связанные со взаимодействием электронных модулей.

Второй знак – цифра, которая определяет специфичность неисправности:

- 0 – общий символ для OBD колодки;

- 1 и 2 – персональные коды автопроизводителя;

- 3 – зарезервированная информация.

Третий знак определяет тип поломки:

Четвертый и пятый знаки ошибки – это числа, которые соответствуют порядковому номеру неисправности.

Все ошибки в автомобилях Вольво могут выводиться в двух-, трех- и четырехзначном видах, в зависимости от версии блока управления (года производства авто) и метода диагностики. Коды неисправностей для грузовых транспортных средств имеют префикс «PID», который стоит перед цифрами, а ошибки OBD2 всегда выводятся с буквой «P».

Таблица с ошибками

Расшифровка тектовых сообщений

- некорректная работа датчиков, установленных на колесах;

- повреждение проводки или плохой контакт одного из элементов системы с блоком управления антиблокировочной системы;

- неисправность управляющего модуля АБС.

Недостаток антифриза, требуется диагностика системы на предмет утечки

- неисправность радиаторного устройства, связанная с его засорением или повреждением;

- нарушение герметизации в системе охлаждения (утечка хладагента из-за ослабления клапанов, повреждения патрубков, неисправности насоса или крана отопителя);

- выход из строя термостата;

- неисправность в работе помпы;

- выход из строя вентилятора.

К механическим неполадкам относятся:

- дефекты электрической схемы;

- неисправности в работе проводников и системы питания;

- повреждения коммутационного шлейфа.

Описание кодов ошибок

Неисправности топливной системы

Неисправности двигателя

Возможные причины проблемы:

- неисправность свечи зажигания: повреждение ее контакта или образование нагара на устройстве;

- выход из строя распределительного устройства, появление трещин на его корпусе;

- плохая компрессия в цилиндрах силового агрегата;

- отсутствие баланса при формировании топливовоздушной смеси, в частности, недостаток горючего;

- неисправность одной или нескольких топливных форсунок.

Возможные причины неисправности:

- сбои в работе системы распределения фаз CVVT;

- неполадки, зафиксированные в функционировании зубчатого колеса распределительного вала;

- нарушение потока моторной жидкости в камеру поршня VCT;

- повреждение проводки или контактных элементов на колодке подключения системы газораспределения;

- поломка датчика клапана VVT-i в результате засорения или при замене цепи газораспределительного механизма.

Описание ошибок в работе датчиков

- неисправность датчика температуры внешнего воздуха;

- выход из строя контроллера давления горючего.

- неисправность контроллера частоты вращения коленчатого вала;

- выход из строя или некорректное функционирование линейного регулятора давления системы кондиционирования.

Неисправности датчиков системы стабилизации

Ошибки кислородных датчиков

Ошибки антипробуксовочной системы ABS

Ошибки, связанные с работой проводки

Описание ошибок в работе систем связи

- выход из строя управляющего модуля иммобилайзера;

- нарушение связи с антенным модулем;

- поломка элемента питания или батарейки в устройстве;

- неисправность транспондера или электронного ключа;

- окисление контактов на одном из устройств системы блокировки двигателя.

Неисправности модуля управления дверьми Вольво ХС90 с 2002 года выпуска

Неисправности трансмиссии

Возможные причины проблемы:

- использование низкокачественного горючего в трансмиссионном агрегате;

- наличие воды в масле коробки передач;

- некачественный контакт на проводах, подключенных к трансмиссии;

- соленоид S4 коробки или SLU заел в отключенном положении;

- механические неполадки в работе трансмиссии.

Возможные причины проблемы:

- забит радиатор охладительной системы;

- износ расходного материала в результате длительного использования масла;

- буксировка другого транспортного средства или прицепа на автомобиле с АКП;

- пробуксовка в снегу или грязи.

Если ошибка неслучайна, она сопровождается следующими признаками:

- появление толчков при переключении скоростей;

- запах горелой трансмиссионной жидкости;

- сложности при переключении скоростей;

- переключение передач осуществляется при движении на повышенных оборотах;

- на приборной панели появляется значок перегрева, если он предусмотрен.

Трехзначные коды ошибок самодиагностики

Описание сервисных сообщений

Описание ошибок грузовых авто с блоком управления MID 144

Возможные причины проблемы:

- Повышенное давление в ресиверном устройстве. Проблема может заключаться в неисправности клапанов разгрузки компрессорного устройства в головке агрегата, повреждении проводки электромагнитного клапана разгрузки во влагосушителе. Также причина может состоять в контроллере давления воздуха.

- С датчика на управляющий модуль поступает импульс с напряжением менее 3,1 В.

- Обрыв проводки или замыкание контактов.

- Выход из строя клапанных элементов, расположенных в головке компрессорного устройства, элементы могли застрять в закрытом положении.

Код

Описание неисправностей на грузовиках с блоком управления MID 140

Возможные причины проблемы:

- Уровень сопротивления на выходах В13 и А12 управляющего модуля приборной комбинации составил более 1 кОм. Проблема состоит в обрыве сигнального либо отрицательного кабеля, окислении или повреждении контактных элементов на колодке. Возможен выход из строя самого регулятора.

- Величина сопротивления на пинах В13 и А12 провода от модуля контрольного щитка до контроллера в баке составляет более 20 Ом. Проблема состоит в самом регуляторе либо замыкании сигнальной линии на заземление.

Описание ошибок авто с блоком MID 130

- замыкание на линии регулятора на аккумулятор;

- обрыв электролинии контроллера;

- замыкание цепи датчика делителя на заземление;

- контроллер не откалиброван.

Полный список кодов неисправностей с расшифровкой рассмотрен для следующих моделей авто:

- 850;

- 940;

- 960;

- С30;

- С40;

- С60;

- С80;

- FH12 (ФШ12;

- FH13 (ФШ13);

- FH16 (ФШ16);

- FM9 (ФМ9);

- FM13 (ФМ13);

- S40;

- S60;

- S70;

- S80;

- V50 (В 50);

- V70 (В 70);

- VNL 670 (ВНЛ 670);

- ХС60;

- ХС70;

- XC90.

Как диагностировать ошибку?

Самым эффективным способом диагностики кодов ошибок Вольво является компьютерное сканирование, которое позволяет определить тип неполадки и обнаружить конкретную неисправность.

Алгоритм действий при диагностике, выполняющейся с помощью компьютера или сканера:

- Оборудование для проверки подключается к специальному выходу OBD2 в автомобиле.

- Включается зажигание или запускается двигатель (в зависимости от условий, прописанных в сервисном руководстве).

- Производится считывание кодов неисправностей с помощью сканера или специальной программы, установленной на ноутбук.

- Полученные комбинации расшифровываются и устраняются.

Кроме компьютерной проверки, есть другие способы выявления неполадок:

- диагностика с применением приборной комбинации, которая осуществляется с использованием кнопок, расположенных на центральной консоли;

- диагностика с использованием специального разъема тестирования (метод актуален для Volvo, выпущенных в период с 1985 до 1995 гг.), колодка находится либо в районе левого крыла, либо рядом с корпусом воздухофильтра.

Диагностическая колодка на старых версиях автомобилей Volvo

На автомобилях с более ранней версией диагностического разъема проверка производится следующим образом:

- Провод для проверки подключается к контакту 2 на диагностической колодке секции А.

- Выполняется включение зажигания (для этого ключ прокручивается в режим АСС замка).

- Нажимается кнопка начала теста.

- Если ошибок в работе транспортного средства нет, светодиодный индикатор неисправности покажет код 111, который будет выведен в виде трех коротких вспышек с трехсекундной паузой. При наличии неполадок коды выводятся в виде морганий.

- Записываются все коды ошибок. После того, как бортовой компьютер закончит процедуру вывода комбинаций, вспышки начнут повторяться по кругу.

- Для завершения диагностики нажимается кнопка тестирования.

На транспортных средствах, выпущенных после 2000 года, процедура диагностики выполняется следующим образом:

- Автовладелец производит запуск силового агрегата.

- На боковой части лепестка подрулевого переключателя имеется кнопка с надписью «Read», пользователю нужно ее зажать. Если Вольво выпущено в 2005 году, то пользователю необходимо два раза нажать на клавишу включения задних противотуманных огней. Если речь идет о Volvo XC 90 2007 года выпуска, автовладельцу нужно трижды «кликнуть» на данную клавишу.

- На экране приборной комбинации после выполнения этих действий появится значок с надписью «DTCS in Vehicle».

- Переключение блоков при диагностике производится посредством нажатия на клавишу «Read».

Видео: компьютерная диагностика двигателя Вольво

В видеоролике канала «TruckПодбор» продемонстрировано описание процедуры компьютерного тестирования дизельных силовых агрегатов на грузовых автомобилях Volvo.

Как сбросить ошибку?

Для обнуления памяти на автомобилях Volvo 1992г, 1993, 1994 и 1995 годов выпуска со старой системой тестирования производятся следующие действия:

- В автомобиле активируется система зажигания путем прокручивания ключа в замке.

- Нажимается клавиша запуска процесса диагностики, которую необходимо удерживать в течение 6-8 секунд.

- Подождать, пока на бортовом компьютере приборной панели загорится светодиодный индикатор (он должен появиться примерно через 3 секунды).

- Затем клавиша активации процесса тестирования еще раз зажимается на 6-8 секунд, что приведет к отключению диодного элемента.

- Производится проверка наличия кодов неисправностей в памяти блока управления. Если действия по обнулению памяти выполнены правильно, то светодиод подаст код 111.

Если требуется убрать индикатор необходимости проведения межсервисного интервала на автомобилях Вольво ХС60, ХС70 и ХС90, выполняются следующие действия:

- Ключ вставляется в замок и прокручивается в режим «I».

- Кнопка на одометре нажимается и удерживается в течение нескольких секунд, во время которых должен произойти сброс суточных показаний пробега.

- В течение двух секунд после обнуления значений пользователь должен перевести ключ в замке в позицию «II». Кнопку одометра при выполнении этих действий необходимо удерживать, пока на табло приборной панели не появится индикатор в виде оранжевого треугольника.

- Затем клавиша сброса пробега отпускается, а система зажигания отключается. После этого индикация межсервисного интервала должна быть удалена из памяти блока управления.

Для автомобилей Камминз, С 60, С 80, XC70 и других моделей Вольво процедура удаления случайных кодов неисправностей выполняется следующим образом:

- Водитель садится за руль транспортного средства и закрывает за собой дверь. При проведении этой процедуры все дверные замки автомобиля должны быть заперты.

- В замок вставляется ключ и проворачивается сначала в режим «I», а затем возвращается обратно. Извлекать устройство из выключателя не нужно.

- Кнопка сброса суточного пробега на приборной панели нажимается. Одновременно с этим пользователь должен прокрутить ключ в замке в положение «I».

- Затем, удерживая клавишу в зажатом состоянии, пользователь должен выждать 10-15 секунд. На табло должен моргнуть индикатор непристегнутых ремешков безопасности или подушек. Приборная панель издаст звуковой сигнал. Длительность импульсов должна составить около 1 с.

- Затем на панели приборов машины, в левой части дисплея появятся коды неисправностей. Все ошибки разделяются между собой с помощью запятой. На этом процедура сброса ошибок грузовиков и легковых транспортных средств считается завершенной.

Стоимость диагностики ошибок для Volvo на СТО Москвы и Питера

Примерные цены на проведение диагностики с использованием компьютера или специального сканера на станциях техобслуживания Москвы и Санкт-Петербурга:

| Город | Название компании | Адрес | Номер телефона | Цена |

| Москва | Север Моторс | Ул. Дубнинская, 83 | +7 499 685-18-21 | 2500 руб. |

| Серебряный слон | Ул. Пяловская, 7 | +7 499 488-18-88 | 3500 руб. | |

| Санкт-Петербург | Автомагия | Ул. Учительская, 23 | +7 812 701-02-01 | 2000 руб. |

| ClinliCar | Большой Сампсониевский пр., 61к2 | +7 812 200-95-63 | 3000 руб. |

Видео: компьютерная диагностика и расшифровка ошибок

В видеоролике канала «НИКОЛАЙ ПНР» представлена подробная инструкция о том, как считать и расшифровывать комбинации неисправностей в работе автомобилей Вольво.

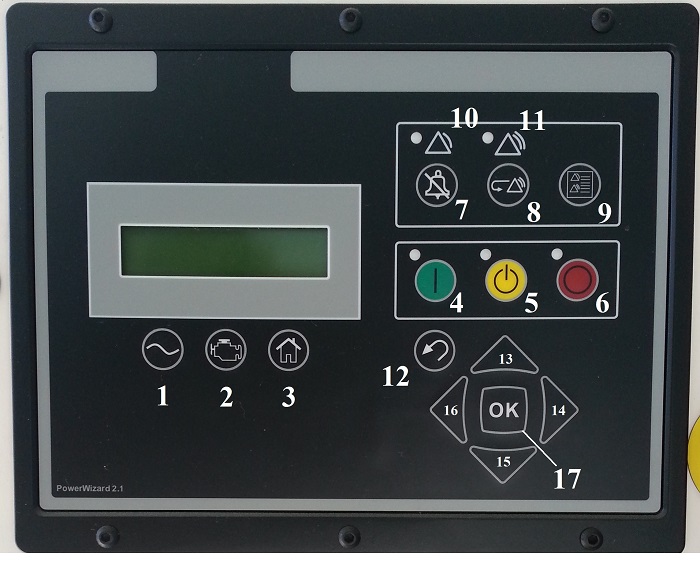

1 – информация по вырабатываемому электрическому току;

2 – информация по работе двигателя;

3 – вход в главное меню;

4 – ручной запуск ДГУ «RUN»;

5 – ввод ДГУ в автоматический режим «AUTO»;

6 – останов ДГУ «STOP»;

7 – кнопка подтверждения аварийного сигнала;

8 – кнопка сброса событий;

9 – кнопка входа в журнал событий;

10 – предупреждающий индикатор желтого цвета;

11 – аварийный индикатор красного цвета;

12 – кнопка возврата в предыдущее меню;

13, 14, 15, 16 – курсоры для передвижения по меню (вверх,вниз,вправо,влево);

17 – кнопка «ENTER» или «ОК» для входа в меню и подтверждения действия

Для запуска ДГУ в ручном режиме необходимо:

- Убедиться что отводящий кабель подсоединен к нагрузке или к АВР;

- Если отводящий кабель не подсоединен к нагрузке или АВР, то необходимо отключить выходной автомат

- Нажать зеленую кнопку «RUN» №4 на панели управления (над ней загорится индикатор), после этого ДГУ должна завестись.

Для перевода ДГУ в автоматический режим необходимо:

- Убедиться, что АВР находится в автоматическом режиме, а выходной автомат в положении включено.

- Нажать на желтую кнопку «AUTO» №5 на панели управления (над ней загорится индикатор) – ДГУ переведена в режим ожидания, после пропадания внешней электроэнергии она заведется автоматически.

Для сброса аварии на ДГУ необходимо:

- Нажать кнопку останова ДГУ «STOP» №6, при этом мигающий индикатор красного цвета №11 должен загореться в постоянном режиме.

- Нажать кнопку №9 для входа в «ГЛАВНОЕ МЕНЮ», затем войти в «ЗАПИСИ СОБЫТИЙ» и найти при помощи кнопок №13 и №15 событие со статусом «АКТИВНЫЙ».

- Устранить, если это необходимо, удалить причины, вызвавшие аварийный останов ДГУ.

- Далее, нажать кнопку «ENTER» или «ОК» №17, на дисплее появится надпись «СБРОС», повторно нажать кнопку «ОК», ошибка удалится, а красный индикатор №11 должен погаснуть.

- Если красный индикатор не погас, необходимо повторить процедуру входа в «ЗАПИСИ СОБЫТИЙ» для поиска «АКТИВНЫХ» событий и сбросить их, как описано в п.4.

- После того как все аварии сброшены и не горит красный индикатор №11, нажать желтую кнопку «AUTO» №5 для перевода генератора в автоматический режим или зеленую кнопку «RUN» №4 для запуска генератора в ручном режиме.

Если же по какой- либо причине авария на ДГУ не сбрасывается, то необходимо связаться с сервисным инженером ТОО «Вильсон Казахстан». Сервисная служба: +7(727)245 81 75, +7777 2737370

Ошибка P0620 указывает на неисправность цепи управления генератором.

Что означает ошибка P0620

Модуль управления силовым агрегатом (PCM) управляет генератором автомобиля через сигнальную цепь включения генератора, что позволяет ему включать и выключать генератор. Для запуска генератора PCM автомобиля отправляет сигнал в 5 вольт через сигнальную цепь включения генератора на регулятор напряжения. Это позволяет регулятору напряжения начать управление цепью возбуждения генератора.

После запуска генератора регулятор напряжения может управлять выходным сигналом генератора независимо от PCM автомобиля. Однако в некоторых случаях при обнаружении неисправности PCM может самостоятельно отключить генератор.

Если PCM автомобиля обнаружит, что напряжение в цепи управления генератором является ненормальным по сравнению со значением, указанным в технических условиях производителя, в его памяти сохранится код ошибки P0620.

Причины возникновения ошибки P0620

Наиболее распространенными причинами возникновения ошибки P0620 являются:

- Неисправность регулятора напряжения

- Неисправность генератора

- Низкий уровень заряда или полный разряд аккумуляторной батареи

- Плохое электрическое соединение в цепи управления генератором

- Короткое замыкание или обрыв электрических проводов, относящихся к генератору

- В редких случаях, неисправность модуля управления силовым агрегатом (PCM)

Каковы симптомы ошибки P0620?

При появлении ошибки P0620 на приборной панели автомобиля загорится индикатор Check Engine, указывающий на наличие неисправности. Как правило, это является единственным признаком возникновения ошибки.

Как механик диагностирует ошибку P0620?

Сначала механик подключит сканер OBD-II к диагностическому разъему автомобиля и считает все сохраненные данные и коды ошибок. Затем он очистит коды ошибок с памяти компьютера и проведет тест-драйв автомобиля, чтобы выяснить, появляется ли код P0620 снова. Если код ошибки появится снова, механик визуально осмотрит генератор, а также проверит соответствующие электрические провода и соединители. При необходимости он отремонтирует или заменит все ослабленные, закороченные, оборванные или поврежденные компоненты. Механик также проверит регулятор напряжения и аккумуляторную батарею.

Если проблему не будет обнаружено, механик проверит и при необходимости перепрограммирует или заменит PCM автомобиля.

Частые ошибки при диагностировании кода P0620

Наиболее распространенной ошибкой при диагностировании кода P0620 является поспешная замена модуля управления силовым агрегатом (PCM) без выполнения тщательной проверки. Следует отметить, что данный модуль управления выходит из строя крайне редко.

Несмотря на то, что в некоторых случаях проблема может заключаться в неисправности PCM автомобиля, перед заменой модуля необходимо выполнить тщательное диагностирование и рассмотреть все возможные причины возникновения ошибки. В первую очередь необходимо проверить генератор, а также соответствующие электрические провода и соединители.

Насколько серьезной является ошибка P0620?

Даже если при появлении ошибки P0620 какие-либо явные признаки наличия неисправности отсутствуют, рекомендуется как можно скорее обратиться к квалифицированному специалисту для диагностирования и устранения ошибки. Это поможет избежать возникновения ряда серьезных неисправностей в дальнейшем. Если проблему долго не решать, автомобиль в конечном итоге не сможет функционировать надлежащим образом.

Для устранения ошибки P0620 может потребоваться:

- Ремонт или замена электрических проводов или соединителей, относящихся к генератору

- Замена регулятора напряжения или генератора

- В редких случаях, перепрограммирование или замена PCM автомобиля

Дополнительные комментарии для устранения ошибки P0620

Даже если при обнаружении ошибки P0620 вы не заметили никаких явных признаков наличия неисправности, рекомендуется как можно скорее обратиться к квалифицированному специалисту для диагностирования и устранения ошибки. Это поможет избежать возникновения серьезных неисправностей в дальнейшем.

Нужна помощь с кодом ошибки P0620?

Компания — CarChek, предлагает услугу — выездная компьютерная диагностика, специалисты нашей компании приедут к вам домой или в офис, чтобы диагностировать и выявлять проблемы вашего автомобиля. Узнайте стоимость и запишитесь на выездную компьютерную диагностику или свяжитесь с консультантом по телефону +7(499)394-47-89

Читайте также:

- Df 037 ошибка рено сценик 2

- Ошибка конектинг файлед в раст легаси

- Ниссан ноте ошибка 501f

- Ошибка 16518 фольксваген пассат б5

- Р1702 ошибка ситроен с3

I’ve made a complete Generac error code guide now in PDF format with some other useful information in there for anyone who wants to keep a copy on hand as well! You can download the PDF version of this guide here: images/Generac-Error-Code-Fault-Guide-eCodes.pdf

This is a list of the Generac Evolution e-Codes (alarm codes) that you may see on the display. Under each is a brief description of what the problem is and the possible causes.

If you need more help, please post a new topic with your particular information so that we can help! Make sure to include as much information as possible about what the installation looks like and what the problem is and when it occurs.

PLEASE NOTE THAT THIS 2018/2019 UPDATED LIST WAS CUSTOM WRITTEN BY ME (CHRIS FLAGG), FOR THIS SITE AND IF SEEN ELSEWHERE WAS COPIED FROM THIS ORIGINAL POST…THIS LIST IS NOT TO BE COPIED WITHOUT WRITTEN PERMISSION

Controller Fault

ALARM

The controller has an internal problem and should be replaced. No error code number is given for this fault.

Overcrank 1100

ALARM

This is a more common error code. Basically this means that the controller is telling the engine to start, but it cannot start for some reason. The controller has verified that the engine is actually cranking, but not starting. This is most likely fuel or maintenance related… Check to make sure that the fuel supply is on and if on LP gas, the tank is not empty.

Overcrank 1101 (This ONLY pertains to 8 & 9kW units)

ALARM

The controller has limited the number of starts at 10 to prevent damage to the starter. Fuel and maintenance related items should be checked. Valves are normally a culprit of overcrank alarms…

Overspeed 1200

ALARM

This overspeed e-code is for prolonged overspeed (Hz is over set threshold). This means that for 3 seconds, the frequency (engine speed) was 72Hz or above on a 60Hz unit or 60Hz or above on a 50Hz unit (not a US unit). Most likely cause is a stepper motor or mixer assembly issue. Could have come unplugged, become jammed or anything else that may increase engine speed.

Overspeed 1205

ALARM

This overspeed e-code is for instantaneous overspeed (Hz is over set threshold). This means that the frequency (engine speed) was very high. 75Hz or above on a 60Hz generator, or 62Hz or above on a 50Hz model (again, not a US generator). The same causes as the above overspeed code. Stepper/mixer problems.

Overspeed 1207

ALARM

This is an uncommon overspeed alarm and is a backup to the normal overspeed monitors. This monitors the zero cross timing of the voltage regulator (AVR) to determine the alternator frequency. It’s set for 150 Milliseconds of 4500 RPM or higher. It’s only used if the normal ignition pulses are not seen by the controller from the 18 wire.

Low Oil Pressure 1300

ALARM

This is the normal shutdown alarm for low oil or low oil pressure and may be caused by a couple of things: 1. The oil level is low and should be checked and filled as needed (most common during extended outages). 2. The low oil pressure (LOP) switch is faulty and the oil pressure should be checked and the switch replaced. 3. Some internal problem with the engine not building oil pressure. This would require an oil pressure test to verify.

High Temperature 1400

ALARM

The high engine temperature switch has closed and shut the unit down for exceeding the engine temp high limit. The unit should be checked for debris blocking the vents that might be restricting airflow. If nothing is found, the high temp switch and its wiring should be checked.

RPM Sensor Loss 1501

ALARM

This RPM alarm is set when a 2 cylinder unit was already running and stalled or lost the RPM signal from the ignition coils. Possible causes could be a fuel issue, the LP tank is empty, 1 or both ignition coils are damaged, or the unit was overloaded quick enough that the engine stalled and set the alarm.

RPM Sensor Loss 1505

ALARM

This RPM alarm is set when a 2 cylinder unit is cranking. It’s caused when the controller told the engine to crank, but did not get a signal back that the engine was actually turning. Possible causes are a dead or bad battery, bad starter or wiring to the starter, or ignition coil problems.

RPM Sensor Loss 1511

ALARM

This RPM alarm is set when a single (1) cylinder unit was already running and stalled or lost the RPM signal from the ignition coil. Possible causes could be a fuel issue, the LP tank is empty, ignition coil is damaged, or the unit was overloaded quick enough that the engine stalled and set the alarm.

RPM Sensor Loss 1515

ALARM

This RPM alarm is set when a single (1) cylinder unit is cranking. It’s caused when the controller told the engine to crank, but did not get a signal back that the engine was actually turning. Possible causes are a dead or bad battery, bad starter or wiring to the starter, or ignition coil problems.

Underspeed 1600

ALARM

An e-code that’s triggered when the engine speed is slowed to 55Hz for a 60Hz unit for 30 seconds (or 40Hz for a 50Hz unit). Most likely problem is that the unit is overloaded or something has tried to turn on that overloaded the unit. Could also be fuel related or a stepper motor throttle control problem .

Underspeed 1603

ALARM

This alarm is triggered when the engine never came up to its rated 3600 RPM speed during startup. Stepper motor and the fuel system should be checked for problems. Make sure the orange fuel selector knob is set to the correct fuel.

Overvoltage 1800

ALARM

The alarm is set when the unit’s rated voltage output is exceeded for a prolonged period of time. A voltage test should be done to determine the problem. Most likely a bad AVR (automatic voltage regulator) which is internal to the Evolution control board

Undervoltage 1900

ALARM

e-Code is displayed when the output voltage is below 80% of the unit’s rated output for 10 or more seconds. Please note that if the installed firmware is below version 1.12 you should update the firmware before going further. Frost or debris on the slip rings can cause a bad connection to the brushes where version 1.11 and below would shut the unit down before attempting to ‘clean’ the slip rings during running. Version 1.12 and above will run the unit with excitation voltage for 4 minutes before shutting down for undervoltage.

Undervoltage 1901

ALARM

A sudden drop in voltage will set this alarm. This can also occur during a stall condition which may be fuel related and can throw troubleshooting in the wrong direction. All engine functions should be checked as well as voltage. Causes could also be a stator or rotor problem, brush problem, unit being overloaded, or wiring problems. Firmware v1.12 or higher should also be installed before going further.

Undervoltage 1902

ALARM

Fault is displayed when both zero crosses are missing from the controller’s input for 1.5 seconds or more. Could be a faulty excitation winding, zero cross circuit, loose wiring, or field boost hardware problem. Same applies here, v1.12 or later firmware should be installed.

Undervoltage 1906

ALARM

Same basic alarm as above, however only 1 zero cross is missing for 1.5 sec instead of both. See Undervoltage 1902 above for causes and troubleshooting.

Wiring Error 2099

ALARM

The controller’s wiring on the customer side is most likely miswired. This is normally caused when the high and low voltage wiring connections (194, 23, N1, N1 and T1) are confused during the installation. Normally this alarm won’t appear after the initial install since that wiring doesn’t normally change after the installation.

Overload Remove Load 2100

ALARM

Alarm is triggered when the unit is overloaded and the internal CT (current transformers) detected an overload condition. This should be 1 or both CT’s that detected the problem. The loadshed modules (if in use) should be checked, load should be removed, or load shedding should be installed to prevent the overload from happening.

Overload Remove Load 2102 (This ONLY pertains to 8 & 9kW units)

ALARM

The unit re-cranks 5 times, when load is applied the engine stalls (0 RPM) and has low output voltage (< 180VAC) The unit is most likely overloaded and load should be removed to prevent damage. Inspect the stepper motor and linkage to make sure it’s not binding or stuck. Also check for fuel problems such as pinched fuel lines.

Overload Remove Load 2103 (This ONLY pertains to 8 & 9kW units)

ALARM

The unit has attempted to run and accept load 10 times and could not due to an overload condition. Check connected loads for overloading. See above overload alarms for other troubleshooting…

Undervoltage Overload 2299

ALARM

The unit was overloaded and attempted to start with a large load still connected to the generator. The generator cannot ramp up the generator output to normal with a large load connected. The main breaker inside the generator or in the gray door on the side should be turned off while the unit is started and then once up to speed and steady, the breaker can be turned back on to re-connect load. If the engine struggles to accept the load, items should be turned off to decrease the load on the generator. This would only be something that would occur during an ongoing outage where the transfer switch was still connecting the load to the generator.

Stepper Overcurrent 2399

ALARM

The current flow measured in the stepper motor circuit was above spec. Check the stepper motor for operation and check resistances of the stepper coils.

Fuse Problem 2400

ALARM

Missing, blown, or damaged 7.5A ATO type fuse in the controller (located under the rubber USB port flap on the top of the Evolution Controller). This alarm was flashed out of the programming on versions 1.12 and above. If you see this alarm, upgrade the firmware in the controller to a current version (1.20 as of writing this)

Aux Shutdown 2800

ALARM

This only pertains to units with an external shutdown switch or switches installed. New WiFi units come standard with these switches, some (15kW and above) with 2. One located on the back side of the unit and one inside on the firewall. They must be on for the unit to run. If they are both on, check the wiring and connections for problems.

Low Battery

WARNING

The warning is triggered when the battery voltage drops below 12.1 volts for 60 seconds or more. Charger output should be checked as well as the battery should be load tested once charged. Battery could be bad or charger could be faulty.

Battery Problem

WARNING

This warning is triggered when the battery voltage is more than 16 volts or more than 600mA of charge current is detected at the end of an 18 hour charge cycle. Battery should be removed and tested. If bad, replace. Note that as of writing this, the only way I know how to clear this alarm is by removing a battery terminal from the battery, and then unplugging the T1 2-wire white colored connector under the controller. This will power cycle the controller and reset the alarm. If it returns, further investigation into the controller may be needed.

Charger Warning

WARNING

Warning is displayed when the battery voltage is below 12.5 volts at the end of an 18 hour charge cycle. Battery should be tested as well as the charger. Note that as of writing this, the only way I know how to clear this alarm is by removing a battery terminal from the battery, and then unplugging the T1 2-wire white colored connector under the controller. This will power cycle the controller and reset the alarm. If it returns, further investigation into the controller may be needed.

Charger Missing AC

WARNING

This is a very common alarm to see during install if the battery was installed before the charger was powered on, or during a power outage where the unit isn’t running for some reason. It’s displayed when the T1 wire (120V power to the battery charger circuit in the Evolution controller isn’t live) If power is out and the unit isn’t running this alarm will be triggered since the battery charger is now not getting power from the house. Eventually the battery will die if left for several hours without a charger input. If this is a new installation, all of the control wiring should be checked to make sure that one or more of the wires isn’t loose, transposed, or missing completely… The T1 fuse should also be tested. Another issue could be if the unit had a cold weather breather heater (model 7103) installed which is powered by the T1 wire. If the heater had a problem or is shorted and blew the T1 fuse, you will see this alarm.

Service Schedule A

MAINTENANCE REMINDER

Triggered at the 2 year mark (date from which the unit was powered on) or 200 hours, whichever came first. Proper maintenance should be performed. Valves should be checked at this point and will usually require adjustment.

Service Schedule B

MAINTENANCE REMINDER

Triggered at the 4 year mark (date from which the unit was powered on) or 400 hours, whichever came first. Proper maintenance should be performed. At 400 hours the valves almost certainly need to be adjusted, probably before this!

Color legend for this list:

Displayed Alarm message/Warning message

e-Code number

Description and possible causes/fixes

Generac tech for over 12 years. I’m here to help!

«The only source of knowledge is experience» -Albert Einstein

Looking for Generac parts? Gentek Power offers the full line of Generac replacement parts! Shop Gentek Power Generac Parts

A list of my favorite Generator & Electrical Tools! https://www.amazon.com/shop/gentek_power

Даже при регулярном техническом обслуживании любое оборудование, узел, механизм и деталь имеет нормальную деградацию. В этой статье я расскажу Вам, на что обратить внимание при диагностике неисправности ДГУ от 500 кВт и как её устранить.

Оглавление

- ДГУ не запускается — основные причины

- Проблемы с напряжением/частотой — причины падения напряжения(частоты) на дизель-генераторе при нагрузке

- Самопроизвольное отключение — почему глохнет дизель-генератор

- Стук двигателя

- Вибрация

- Причины увеличенного расхода масла

Все инструкции по планово-предупредительному ремонту носят рекомендательный характер, и существует много факторов, влияющих на график технического обслуживания такие как:

- нагрузочная характеристика (много холостого хода или наоборот перегрузка оборудования)

- окружающая температура (работа за пределами рабочих температур: перегрев или переохлаждение)

- количество стартов и остановов

- качество топлива, масла, смазок и охладителя

- окружающая среда (высота эксплуатации, пыле содержание в воздухе, влажность и т.д.)

- характер нагрузки (сбросы и набросы)

- качество запасных частей и комплектующих

- компетенция и опыт обслуживающего персонала

Чтобы обеспечить максимально быстрый возврат оборудования в эксплуатацию, и сохранить КТГ (коэффициент технической готовности) на заданном уровне, рекомендуем ознакомиться с наиболее распространенными поломками. Обратите внимание — перечень неисправностей характерен и для промышленных, и для бытовых агрегатов. Основные причины неисправностей ДГУ можно разделить на несколько типов:

- механическая неисправность (предельный износ, поломка, заклинивание вала, повышенное трение, не соответствующая сборка/регулировка и т.п.)

- неисправность электроники оборудования (ошибки программы, неверная настройка и т.п.)

- неисправность автоматики управления (запрет на запуск, сломанные автоматы и ячейки)

ДГУ не запускается — основные причины

Все причины невозможности запуска ДГУ можно отнести к трём группам: механика, автоматика, электроника.

К механическим причинам отсутствия пуска ДГУ относятся:

- неисправность стартера и/или втягивающего реле

- низкий заряд аккумуляторов или низкое давление сжатого воздуха

- неисправность топливного насоса как подкачивающего (в том числе редукционных клапанов), так и высокого давления, в том числе (авариных клапанов).

- неисправность топливопровода: нет подачи топлива, неисправные регулирующие органы, не герметичный топливопровод «завоздушивание»

- не корректная работа одной и более топливных форсунок

- нет подачи воздуха для сгорания

- двигатель не развивает достаточно оборотов для пуска

- закоксовывание камеры сгорания

- недостаточная смазка коленчатого вала, с заклиниванием (не качественное масло, низкая температура запуска)

- низкое качество топлива

На что обратить внимание при неисправности электроники:

- сбой программы (возможно после сварочных работ, несанкционированного подключения диагностики ит.п.)

- выход из строя регулирующих органов (датчика положения коленвала, распредвала, смещение метки триггерного диска, обрыв сигнала с датчика)

- отсутствие команды на пуск двигателя по иным неисправностям/настройкам

Что следует проверить в автоматике:

- активирована защита от пуска ДГУ

- неисправность компонента/-ов шкафа автоматики

- активирована блокировка с удаленного поста

- активирован аварийный «стоп»

В большинстве случаев, если не заводится дизель-генератор, причины следует искать в топливной системе (включая трубопроводы) или в пусковых устройствах. Помимо этого, при появлении проблем с запуском агрегата в работу в холодных условиях стоит обратить внимание на работоспособность предпускового подогрева оборудования.

-

Разряд аккумуляторных батарей или снижение давления в баллонах сжатого воздуха, обеспечивающих запуск двигателя. Если не завелся ДГУ после простоя (на протяжении нескольких месяцев), то причину искать необходимо именно в этом.

-

Выход из строя топливного насоса, что приводит к неравномерной или недостаточной подаче горючего в дизельный двигатель.

-

Применение некачественного или загрязненного горючего, что становится причиной засорения топливного фильтра.

-

Зачастую в зимних условиях не запускается дизель-генератор по причине применения не соответствующего сезону топлива. Летняя солярка парафинизируется, превращаясь практически в вязкое желе.

Качественную диагностику и выявление причин неисправности ДГУ, ДЭС от 500 кВт проведут сервисные инженеры нашего сервисного центра Альфа Балт Сервис. Возможен выезд мобильной бригады непосредственно в день обращения, в независимости от дня недели и времени суток.

Заказать диагностику

Проблемы с напряжением/частотой — причины падения напряжения(частоты) на дизель-генераторе при нагрузке

Во время эксплуатации ДГУ потребитель или эксплуатирующая организация очень часто сталкиваются с тем, что при работе двигателя в штатном режиме оборудование не выдает заявленную мощность или уровень напряжения/частоты не соответствует заданному. Для электрической части оборудования характерны неисправности следующих неисправностях:

-

Причина просадки с 380 до 330 В у трехфазного агрегата может быть связана с недостаточной подачей напряжения в цепь возбуждения, кроме того, свою роль может сыграть и перекос фаз при неравномерной нагрузке.

-

Нарушение контакта в местах подсоединения проводов, износ щеток генератора.

-

Если дизельный генератор выдает повышенное напряжение, проблему стоит искать в работе устройства AVR (регулятор напряжения).

-

В случаях, когда дизельный генератор не выдает напряжения совсем, следует обратить внимание на автомат защиты или предохранители, которые могут выйти из строя из-за токовой перегрузки или короткого замыкания в цепи.

-

При ситуациях, когда ДГУ работает с недовозбуждением, ток отстает от напряжения по фазе на 90 градусов, то есть становится индуктивным по отношению в сети. Длительная эксплуатация установки в таком режиме недопустима.

-

Особую опасность представляет встречное напряжение при работе ДГУ. Причина такой неисправности связана с повреждением переключателя или АВР, при котором питание подается из основной сети и самого генератора.

Для подключаемой нагрузки особо опасным считается повышенное напряжение на выходе ДГУ. Причины перенапряжения в дизель-генераторе могут отличаться, но в любом случае это способно вызвать выход обслуживаемого оборудования и устройств из строя.

При эксплуатации установок в таких условиях нужно придерживаться простого правила — запуск дизельного двигателя при неисправном генераторе запрещен. Это может стать причиной выхода из строя обмоток статора и ротора. Наиболее опасно получить травму эксплуатирующим или обслуживающим персоналом. Поэтому лучше привлекать профессиональных сервисных инженеров, наша сервисная бригада Альфа Балт Сервис осуществляет ремонт ДЭС, ДГУ.

Самопроизвольное отключение — почему глохнет дизель-генератор

Нестабильно работающая установка или регулярное самопроизвольное отключение может быть вызвана рядом факторов. Но если разбираться, почему сам отключается дизельный генератор, оказывается, что причины связаны с топливной системой:

-

Недостаточный уровень топлива в баке или недостаточная пропускная способность топливопроводов (пережат, забит, не верное сечение)

-

Произошло завоздушивание топливной системы или используется топливо низкого качества или не по сезону

-

Низкая пропускная способность воздушного фильтра

-

Повышенное противодавление

-

Износ или повреждение топливных элементов (форсунки, подкачивающий насос, ТНВД, ручной подкачивающий насос, регулирующие и сбрасывающие клапана на топливной системе)

-

Вышла из строя система подогрева топливного фильтра или потеря пропускной способности топливного фильтра и префильтра

-

Износ или повреждение турбокомпрессора, не достаточная подача воздуха для сгорания.

-

Повреждение форсунок.

-

Вышла из строя система подогрева топливного фильтра или потеря пропускной способности топливного фильтра и префильтра

-

Износ или повреждение турбокмпрессора, не достаточная подача воздуха для сгорания

-

Перегрузка генератора

-

двигатель ДГУ глохнет и при неправильной регулировке количества оборотов на холостом ходу.

Стук двигателя

Если при работе дизельного двигателя появились посторонние шумы или стуки, установку следует немедленно остановить. Звуковые эффекты могут быть связаны с:

-

Требуется регулировка ГРМ (газораспределительного механизма)

-

Повреждением или износом кривошипно-шатунного механизма, его подшипников.

-

Попадание посторонних предметов в камеру сгорания

-

Неправильно отрегулирован момент подачи топлива

-

Неисправность форсунки

-

Износ подшипников

-

Повреждения клапанов или распределительного вала

-

Поломка поршневых колец

-

Ослабление фиксации элементов двигателя

-

Посторонние предметы на двигателе

Если глобальные проблемы не обнаружены, следует проверить регулировку клапанов, механизма газораспределения. Кроме того, причина появления стуков при работе ДВС часто связана с применением несоответствующего топлива, в том числе и с высокооктановыми добавками. Посторонние шумы могут появиться и при постоянной эксплуатации перегретого двигателя, в этом случае стоит обратить внимание на состояние системы охлаждения.

Вибрация

Причинами повышенной вибрации ДГУ могут быть следующие:

- износ эластичных элементов опоры опор двигателя или генератора

- выход из строя демпфера двигателя

- не верная работа регулятора двигателя или генератора

- износ подшипников как генератора, так и двигателя

- не корректная работа одной или более форсунок

Причины увеличенного расхода масла

При эксплуатации ДГУ обращайте внимание и на увеличившийся расход масла, это может свидетельствовать о серьезных проблемах, среди которых выделим:

-

Вышли из строя поршневые кольца или повреждено зеркало самих цилиндров.

-

Закоксованы прорези на маслосъемных кольцах или соответствующие канавки на поршнях, что произошло вследствие использования несоответствующего масла.

-

Выход из строя или чрезмерный износ маслоотражательных колпачков, установленных на клапанах.

-

Повреждения клапанов и других деталей газораспределительного механизма

-

Износ турбины, что приводит к повышенному потребления масла

-

Течи двигателя (под ГБЦ, сальник валов и т.п.)

При эксплуатации обращают внимание и на цвет выхлопных газов, цвет выхлопных газов становиться сизым и имеет характерный запах. По этим признакам можно определить чрезмерное потребление смазочных материалов даже без проверки уровня в картере.

Причины увеличенного расхода топлива

- Неисправность форсунок (не регламентная замена, не качественное топливо, износ)

- Не соответствующая пропускная способности воздушного фильтра

- Неисправность турбокомпрессора

- Низкое качество топлива

Сервисные инженеры Альфа Балт Сервис в короткие сроки проведут диагностику всех систем ДЭС на объекте.