В

разгар пандемии многие СМИ ставили в пример работу горячей линии

психологической поддержки, которую «Росатом» открыл для своих сотрудников,

членов их семей и жителей атомных городов. Но это лишь один эпизод деятельности

специализированной психологической службы, которая существует в отрасли 40 лет.

Побывав на юбилейной конференции, организованной Технической академией «Росатома»,

мы узнали 10 любопытных фактов о службе. Но сначала немного истории.

В

1979 году на американской атомной станции «Три-Майл-Айленд» произошла авария,

итоги расследования которой заставили иначе взглянуть на стандарты безопасности

и на роль человека в ней. Одной из ключевых причин были признаны действия

операторов — тот самый человеческий фактор, который нередко приводит к

нарушениям работы самых совершенных машин. Стало очевидно, что мало прописать

все процедуры и этапы взаимодействия с механизмами в инструкциях и обязать

персонал изучить их. Причиной сбоя может стать человек — просто потому, что он

не машина. По оценкам МАГАТЭ, лишь 20% значимых событий на АЭС связаны с

отказом оборудования, остальное — с неправильными действиями персонала. В нашей

стране инцидент на «Три-Майл-Айленд» стал поводом изменить всю систему

подготовки кадров для АЭС. В том числе — создать психологическую службу.

1.

Большой плюс маленького коллектива

Психологическая

служба атомной отрасли — это департамент подготовки персонала концерна

«Росэнергоатом», Центр компетенций по культуре безопасности и надежности

человеческого фактора Технической академии «Росатома» и лаборатории

психофизиологического обеспечения (ЛПФО) на местах. Сейчас ЛПФО есть на всех 11

российских станциях, а первой была Смоленская АЭС. В 1982 году там начали вести

психологическую работу с оперативным персоналом, спустя два года открыли первую

в отрасли лабораторию профотбора и психофизического контроля. Ее штатным

психологом и начальником стала Надежда Калимулина. Она руководит ЛПФО до сих

пор.

В

общей сложности в лабораториях 71 сотрудник: на Нововоронежской и Ростовской

АЭС, например, по девять человек, на Калининской — шесть, на Билибинской —

всего двое. Маленькие коллективы — большой плюс: легче выстроить доверительные

отношения с персоналом.

2.

Место рождения — МИФИ

Годом рождения

психологической службы отрасли считается 1982-й. На самом деле все началось

несколькими годами раньше, когда руководство ВПО «Союзатомэнерго» решило

организовать психофизиологическую подготовку персонала атомных станций в

филиале МИФИ в Обнинске — сейчас ИАТЭ НИЯУ «МИФИ».

Спустя несколько лет,

после аварии на Чернобыльской АЭС, был учрежден Обнинский

научно-исследовательский центр «Прогноз», который возглавила основатель

отраслевой психологической службы Владилена Абрамова.

3.

Чернобыльский опыт

Первые

сотрудники психологической службы начали работать на Чернобыльской АЭС

буквально сразу после аварии в 1986 году. Владилена Абрамова занималась поддержкой

персонала станции с первых дней и имеет статус ликвидатора последствий аварии.

В августе и сентябре в экспертной группе Института биофизики Минздрава в

Чернобыле работала Надежда Калимулина. Группа проводила психофизиологическое

обследование персонала перед пуском первого и второго блоков.

Именно

в 1986 году в отрасли появилось понятие «культура безопасности». «После аварии

на «Три-Майл-Айленде» было решено, что операторы станций должны проходить

строгий психофизиологический отбор и контроль, — рассказывает Владилена

Абрамова. — А потом случилась чернобыльская авария. Я была на станции

накануне, 23–25 апреля, там проходило совещание заместителей директоров по

кадрам. Мы как раз только разработали критерии профессионального отбора. Нас

водили на экскурсию по четвертому блоку, мы смотрели, как работают операторы…

В Чернобыле мы пробыли довольно долго, и я наблюдала за всем, что там

происходило. Начались разговоры о том, что виноват персонал. Я засомневалась, и

у меня получился продолжительный анализ психологических причин этого события.

Дело было не в профессионализме персонала. Атомная отрасль — особая сфера

деятельности, где никакой промашки нельзя допускать. Потому здесь особо важна

работа психологов, которые оценивают, может ли человек в сложной, стрессовой

ситуации быть настолько собранным, сфокусированным на работе, чтобы не

допустить ни малейшей оплошности».

4.

Психология как наука

Может

показаться, что психологи на АЭС решают сугубо прикладные задачи, но это не

так. Например, Балаковская АЭС трижды принимала всероссийские

научно-практические конференции психологов. Первую — в 1998 году, тогда же

специалисты ЛПФО станции делились опытом с французскими коллегами с АЭС

«Палюэль».

Под

руководством Владилены Абрамовой создана методика психологического анализа

причин неправильных действий персонала и целая научная школа психологии работы

человека на АЭС.

С

2010 года научно-методическое руководство лабораториями психофизиологического

обеспечения АЭС осуществляет Центр компетенций по культуре безопасности и

надежности человеческого фактора Технической академии «Росатома». За эти годы

разработаны методические руководства по каждому направлению деятельности.

5.

Мотивация на победу

В

задачи ЛПФО входит не только психологическая поддержка сотрудников АЭС и членов

их семей, но и обеспечение профессиональной надежности персонала, анализ причин

неправильных действий. Однако это еще не все: психологи работают с участниками

чемпионата WorldSkills

— командой концерна «Росэнергоатом» и объединенной командой «Росатома».

Тренинги по мотивации, сеансы релаксации, диагностика, консультации — все это

доступно членам команд и экспертам.

6.

Предотвращение ошибок

Еще

одна задача ЛПФО — сопровождение профессиональной подготовки, в том числе

отработка навыков, направленных на предотвращение ошибок. Психологи участвуют в

противоаварийных тренировках оперативного персонала блочного щита управления на

полномасштабном тренажере, в подготовке сотрудников на должность, в поддержании

квалификации по темам «Ведение оперативных переговоров», «Роль человеческого

фактора. Инструменты предотвращения ошибок персонала», «Самоконтроль при

выполнении работ», «Модель руководителя-лидера в развитии культуры

безопасности», «Психологические аспекты работы руководителей с персоналом» и

др. В прошлом году психологическую подготовку прошли более 13 тыс. сотрудников

станций. Это 42 тыс. часов занятий.

7.

Антистресс на АЭС

Важная

часть работы — психофизиологическое обследование, на котором тестируется

профессиональная надежность. Оно бывает трех видов. Предварительное проводится

при приеме на работу, периодическое — по плану-графику, внеплановое — после

длительного отсутствия сотрудника или при переходе на должность, для которой

требуется разрешение Ростехнадзора.

ПФО

обязательно для всех и само по себе может быть стрессом даже для опытного

сотрудника. Поэтому на Билибинской АЭС, например, после обследования устраивают

сеанс релаксации — к обсуждению результатов переходят только после получасовой

разрядки.

Работа

с психологическим и физическим напряжением разнообразна по форме. На Ростовской

АЭС в прошлом году организовали психологический клуб, на Калининской учат

управлять стрессом, на Ленинградской в период пандемии в местном СМИ открыли

рубрику «Антистресс с ЛАЭС».

8.

Психология в «цифре»

Есть

ли место цифровизации в практике психолога? В 2019 году в «Росэнергоатоме»

стартовала автоматизация системы ПФО, и с 2020 года на каждой станции внедрен

модуль ПФО, который содержит 53 психодиагностические методики. Он серьезно

облегчил работу специалистов лабораторий, в прошлом году они провели 10 286

психофизиологических обследований персонала. Прогностическая эффективность,

например, предварительных обследований — 93%.

9.

Кресло нулевой гравитации

В

арсенале психолога на АЭС масса технических средств. Лаборатории оснащены

креслами-реклайнерами, приборами для БОС-тренингов (биологическая обратная

связь — технология контроля работы нервной системы) и аудиовизуальной

стимуляции, массажными креслами, специальным световым оборудованием и проч.

В

2013 году Билибинская АЭС стала первой, где установили «Сенсориум» —

психофизиологическую антистрессовую систему. Это комплекс для расслабления,

который состоит из виброакустического кресла, аудиовизуального стимулятора,

стереонаушников и светодиодных очков. Кресло еще называют «креслом нулевой

гравитации» — оно создает ощущение отсутствия земного притяжения.

10.

Запрос сверху

Психологи на атомных станциях работают не только с оперативным персоналом, но и с руководителями. Причем запросы от них в последнее время, как отмечают в ЛПФО, стали поступать чаще. Это и личная потребность, и необходимость, связанная с выполнением профессиональных задач. По мнению главного эксперта департамента подготовки персонала центрального аппарата «Росэнергоатома» Ларисы Андрюшиной, работа с руководящим составом особенно важна в условиях нестабильности и неопределенности: «От руководителя — от его чувствительности, умения работать с людьми — зависит очень многое. Это и настроение коллектива, и в том числе, конечно, безопасность».

ПОМОЩЬ В УСЛОВИЯХ ПОЛЯРНОЙ ЗИМЫ

Самая молодая лаборатория психофизиологического обеспечения находится на самой северной и самой необычной в мире атомной станции — ПАТЭС. Там персоналу труднее, чем где-либо еще. «Дело не только в холодных зимах, коротком лете, полярной ночи или характерных для Чукотки сильных ветрах. Впервые в мировой истории работа оперативного персонала организована вахтовым методом, — поясняет ведущий психолог ЛПФО Наталья Лазебникова. — В итоге на персонал оказывают существенное влияние три группы факторов: климатогеографические, производственные и социально-бытовые».

Почти трехмесячная вахта, огромное расстояние до дома — люди часто не имеют возможности пообщаться с близкими из-за проблем с интернетом и разницы во времени. Плюс длительное нахождение под постоянным наблюдением, необходимость контролировать эмоции, долго держаться определенной социальной роли. Да и традиционных выходных у оперативного персонала ПАТЭС, работающего сменами по 12 часов, нет — они переносятся на межвахтовый период — три месяца.

Еще одна специфическая проблема, с которой сталкиваются атомщики на Чукотке, — сенсорная, тактильная депривация, связанная с однообразием пейзажа. В общем, место необычное — и задачи, которые решает служба кадров и ЛПФО, тоже.

В Санкт-Петербурге, где расположен учебно-тренировочный центр ПАТЭС, психологи проводят контроль психофизиологического состояния персонала перед отправкой на вахту, теоретическую и практическую психологическую подготовку на полномасштабном тренажере. В Певеке сопровождением персонала занимается психолог ЛПФО (кстати, приезжий, перебрался на Чукотку с Большой земли). Специалисты ЛПФО доступны по телефону круглосуточно и могут провести срочную консультацию.

Несмотря на то что ЛПФО на ПАТЭС всего год, ее специалисты уже разработали и внедряют программы адаптации и поддержки. Например, для обучения приемам саморегуляции и самоконтроля — метод «Образ телесных ощущений». Это серия видеокурсов по комплексу специальных упражнений с демонстрацией техники выполнения и пояснениями физиолога. К концу года будут готовы три видеокурса, их можно будет скачать и использовать для самостоятельных занятий в любое время.

Тимофей Нестик

Доктор психологических наук, заведующий лабораторией социальной и экономической психологии, Институт психологии РАН

— Новая аббревиатура, которая приходит на смену «VUCA» (жизнь в состоянии неопределенности, неоднозначности, сложности и изменчивости. — «СР»), — BANI. Суть ее в том, что теперь уже совсем ничего нельзя предсказать. В таких условиях мы ищем основание для устойчивости — островки, которые позволяют что-то планировать, на кого-то полагаться. И трудовой коллектив, безусловно, один из таких островков. По нашим замерам, уровень стресса и тревоги — симптоматика депрессии, у сотрудников частных компаний выше, чем у людей, работающих в государственных организациях. Социальная поддержка — это ключевой фактор, который защищает от депрессии. И наши адаптационные возможности зачастую связаны с социальным окружением.

Акционерное общество

«Российский концерн по производству электрической и тепловой энергии на атомных станциях»

(АО «Коннери Росэнергоатом»)

Филиал АО «Концерн Росэнергоатом»

«Калининская атомная станция» (Калининская АЭС)

ПРИКАЗ

14.02.2020 г. № 9 / ФО4 / 298-П

г. Удомля, Тверская область

О введении в действие на Калининской АЭС особого режима эксплуатации

В 2019 г. на Калининской АЭС произошло 9 нарушений в работе АС, учитываемых по НП-004-08. Это наибольшее количество нарушений среди атомных станций АО «Концерн Росэнергоатом» за 2019 год. За период с 01.01.2020 по 09.02.2020 на КАЭС произошло 2 нарушения в работе АС, учитываемых в соответствии с НП-004-08.

Как видно из статистики, тенденции по нарушениям в работе КАЭС продолжают иметь отрицательный тренд. Кроме того, нарушение, произошедшее 09.02.2020, явилось результатом неправильных действий персонала ЭЦ (электроцеха) при выполнении переключений.

Анализ фактов, способствовавших нарушению, произошедшему 09.02.2020, говорит о грубых нарушениях персоналом правил ведения оперативных переключений и принципов культуры безопасности, о нарушениях организационных и технических барьеров.

1) начальник смены ЭЦ не осуществлял контроль за производимыми переключениями. Согласно 00.-.ИР.0320.45 «Инструкция по производству оперативных переключений в электроустановках» п.7.12 «Сложные переключения по выводу из работы и вводу в работу секций 6. 10 кВ. особенно операции по включению заземляющих ножей на секциях 6, 10 кВ и магистралях питания от РТСН-1+6, выполняются под непосредственным контролем НС ЭЦ».

2) неправильно оформлен бланк переключении: неверно указано состояние исходной схемы «0ВТ01А02 в работе», должно быть «0ВТ01А02 в ремонте». В п. 6 бланка указано, «0ВТ01А02 яч. 2 Ввод питания на резервную магистраль. Отключить», должно быть «0ВТ01А02 яч. 2 Ввод питания на резервную магистраль. Проверить отключенное положение».

3) в бланке переключений отсутствуют операции по снятию и установке блокировки положения ЗН.

4) некачественная проверка бланка переключений вторым старшим электромонтером (СЭМ) (контролирующим лицом).

5) не акцентировано внимание на различиях в надписях на плакатах и не проведен анализ ситуации. В бланке переключений (БП) указан плакат «Не включать, работают люди», был снят плакат «Стой! Напряжение!». При этом была нарушена последовательность выполнения операций по бланку переключений: плакат был снят СЭМ раньше, чем указано в бланке, соответствующая отметка о выполнении не сделана.

6) деблокирование блокировочного устройства произведено СЭМ нештатным приспособлением (ключом от ячейки). Данные операции, а также требование об использовании ключа электромагнитной блокировки, отсутствовали в БП. Использование нештатного устройства для деблокировки, отсутствие операции по снятию блокировки в БП у контролирующего лица не вызвали вопросов, работы не были приостановлены, дополнительный анализ ситуации проведен не был.

7) производитель работ после уточнения команды от контролирующего лица по отключению ЗН не проконтролировал положение рычага ЗН, не предпринял попытки рассмотреть маркировку, характеризующую включенное/отключенное положение ЗН. Будучи уверенным в том, что он отключает ЗН и что секция без напряжения, производитель работ воздействовал на рычаг ЗН, подняв его вверх (положение «Включено»).

СЭМ, контролирующее лицо, осуществлял формальный контроль за производством работ, без анализа состояния оборудования и схемы в целом. По факту контролирующим лицом проводилось зачитывание операций из БП и проставление отметок о выполнении.

Одним из дополнительных барьеров, способным предотвратить неправильные действия персонала, могла явиться проверка правильности понимания предстоящих переключений при проведении целевого инструктажа начальником смены ЭЦ производителю и контролирующему лицу, чего сделано не было.

Анализ ситуации, сложившейся за период с 2016 г. по настоящее время говорит о том, что персонал не извлек уроков из произошедших событий в 2016 г. с персоналом ЭЦ и ХЦ, в 2018 г. с персоналом подрядной организации при выполнении работ на ОРУ — все эти события связаны между собой халатным отношением к своим должностным обязанностям, попустительством нарушениям со стороны административно-технического персонала. Отсутствие самокритичной позиции и самоконтроля при выполнении работ также является следствием допущенных нарушений и несчастных случаев на КАЭС за указанный период.

В соответствии со стандартами Всемирной организации операторов, эксплуатирующих АЭС, профессиональные работники атомной энергетики должны:

— применять принципиально важные знания, умения, навыки, модели поведения и методы, необходимые для безопасного и надежного выполнения своей работы;

— осознавать риск, связанный с выполняемой ими работой, и принимать необходимые меры для управления рисками;

— осознавать и предвидеть последствия своих действий; знать особенности окружающей обстановки и учитывать в своей работе потенциально опасные факторы и оборудование, требующее особой осторожности.

— ответственно и добросовестно относиться к подготовке и безопасному выполнению порученной им работы;

— понимать и применять методы предотвращения ошибок персонала.

Все указанные выше критерии профессионального работника АЭ должны быть основой поведения любого работника КАЭС. Однако, произошедшие несчастные случаи, нарушения, произошедшие, в т.ч. по вине персонала, говорят о несоответствии персонала перечисленным критериям.

Негативные тенденции показателей безопасной эксплуатации КАЭС, в т.ч. связанные с ошибками персонала, свидетельствуют о наличии системных недостатков в управлении, организации эксплуатации энергоблоков АЭС, в работе административно-технического и оперативного персонала на всех уровнях, о низкой культуре безопасности и отсутствии критического подхода к деятельности, влияющей на безопасную эксплуатацию АЭС.

С целью недопущения несчастного случая с персоналом станции, повышения производственной дисциплины, недопущения дальнейшего ухудшения индикаторов безопасности и принятия неотложных мер, направленных на предотвращение развития негативных тенденций

ПРИКАЗЫВАЮ:

1) Ввести в действие с 13.02.2020 особый режим эксплуатации, включающий в себя комплекс мер по контролю за организацией и выполнением работ, влияющих на безопасность, надежность, устойчивость работы КАЭС в следующих подразделениях: РЦ-1, РЦ-2, ТЦ-1, ‘ГЦ-2, ЭЦ, ЦТАИ, ХЦ, ЦОС, ЦГТС, 1ЦВ, СТУ.

И т.д.

ОПУБЛИКОВАНО НА САЙТЕ ЖУРНАЛА «АТОМНАЯ СТРАТЕГИЯ»: www.proatom.ru/modules.php?name=News&file=article&sid=9047

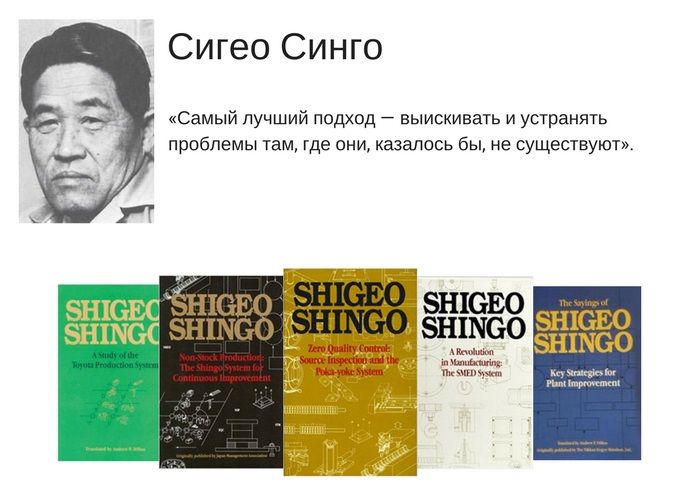

Метод «Защита от ошибок»

![]()

Другие названия

метода: «Пока-ёкэ», «Предотвращение

невидимой ошибки».

Автор метода: Сигэо

Синго (Япония), 1961.

Назначение метода

Различные приемы

защиты от ошибок следует применять как

при входном контроле, так и в ходе всего

процесса изготовления продукции.

Цель метода

Повышение

потребительной стоимости продукции

путем предотвращения ошибок на действующем

производстве.

Суть метода

Защита от ошибок

лежит в основе бездефектного производства.

Концепция

предупреждения нежелательных событий,

вызванных ошибками человека, проста.

Если не допускать их возникновения на

действующем производстве, то качество

будет высоким, а доработки — небольшими.

Это приводит к растущей удовлетворенности

потребителя и одновременно к снижению

издержек производства.

План действий

-

Сформировать

команду из специалистов: представителей

руководства, службы качества, технической

службы и производства. -

Выявить проблемы,

требующие решения, и причины их

существования. -

Разработать меры

по совершенствованию производства и

предотвращению возможности возникновения

о шибок, руководствуясь правилами

применения метода пока-ёкэ. -

Устранить

потенциальные ошибки, используя в

процессе производства усовершенствованные

приспособления, приборы и оборудование.

Особенности метода

Современная версия

защиты от ошибок, известная под названием

пока-ёкэ (poka-yoke1), появилась в Японии,

чтобы повышать качество продукции,

предотвращая ошибки на действующем

производстве. Ранее японскими специалистами

применялся термин бака-ёкэ (baka-yoke).

Дословный перевод термина «бака-ёкэ»

— «защита от глупости», иными словами,

— это защитное устройство, благодаря

которому дефекты просто не образуются.

Следует отметить, что основные положения

этой концепции широко применялись

компанией Ford еще в 1908 г.

Известно множество

способов и приемов предупреждения

ошибок, начиная с простых переделок и

изменений, вносимых в оборудование и

процессы изготовления продукции, и

заканчивая серьезной модернизацией

конструкции изделий. Например, написание

инструкций для исполнителей, к которым

они смогут обращаться в будущем;

предупредительные надписи и предупреждающие

сигналы; повторение подчиненными

полученных заданий для обеспечения их

правильного понимания и т. д.

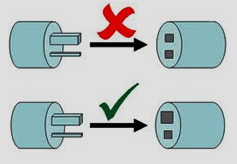

Пример использования

простого приема защиты от ошибок

В цехе, несмотря

на всю статистику, маркировку и контроль,

постоянно повторяются две одинаковые

ошибки: деталь А при монтаже блока часто

оказывается в окошке 2, и наоборот, деталь

В оказывается в окошке 1.

Простой прием

защиты от ошибок — пока-ёкэ — позволяет

найти решение, делающее невозможной

любую ошибку. Конфигурации окошка 1 и

монтажного элемента А так изменены, что

замена при монтаже даже теоретически

невозможна.

Правила применения приемов защиты от ошибок

-

Как можно ближе

подойти к источнику проблемы, туда, где

проблема действительно возникла и где

она снова может появиться. -

Ввести сразу все

необходимые виды контроля и меры

предотвращения повторного появления

проблемы. -

При разработке и

конструировании использовать сложные

методы и техники устранения проблемы,

а в производстве применять простые и

быстрые решения. -

Улучшения в

производстве проводить быстро, без

сложных анализов и таким образом, чтобы

все люди были включены в решение общих

проблем и устранение несоответствий.

Дополнительная

информация:

-

Большинство

устройств по защите от ошибок являются

простыми и недорогими. -

Программа по

улучшению только тогда может быть

успешной, когда все сотрудники — от

операторов до старших менеджеров —

пройдут обучение методам защиты от

ошибок и будут напрямую участвовать в

их внедрении. -

Применение

командного подхода к внедрению способов

защиты от ошибок позволяет учитывать

интересы, как производственных

подразделений, так и потребителя.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Госкорпорация «Ростом» рассматривает культуру безопасности как неотъемлемую часть производственной деятельности организаций Госкорпорации «Росатом» и как осознанное поведение работников. В соответствии со статистикой МАГАТЭ, 80% негативных событий в атомной энергетике происходят по причине человеческого фактора.

В рамках программы «Обучение работников безопасности в ограниченных и замкнутых пространствах» на базе Нововоронежского филиала с использованием практических тренажеров по работе в ограниченных и замкнутых пространствах было проведено практическое обучение специалистов АО «Атомтехэнерго» по отработке трудовых навыков с применением инструментов предотвращения ошибок персонала.

Обучение провели ведущий эксперт Центра компетенций по культуре безопасности и надежности человеческого фактора Маргарита Машина, ведущий специалист по подготовке персонала отдела спецподготовки Александр Чеботарев и эксперт Игорь Чубуков.

Как пояснили организаторы курса, обучение является одним из барьеров, который помогает предотвратить травматизм на производстве. Основными инструментами предотвращения ошибок персонала, принятыми в Концерне «Росэнергоатом», являются критический подход, следование процедурам и инструкциям, четкие коммуникации, использование опыта эксплуатации, инструктаж перед выполнением работ, контроль действий персонала, включая самоконтроль, анализ выполненной работы. Эти инструменты должны применяться также работниками подрядных организаций.

- Подробности

- Категория: Генерация

Страница 5 из 5

Распределение ошибок оперативного персонала ЭЦ по типу психологического процесса.

На рис. 7 показано распределение ошибок персонала по типу психологического процесса. Основная масса ошибок (65,3%) возникает при выполнении какого-либо действия (отключил или разобрал схему не того выключателя, неправильно вкатил тележку с выключателем, неправильно собрал схему автомата, с перекосом установил или снял рабочую крышку испытательного блока и др.). Это указывает на отсутствие достаточных навыков и умений при выполнении работ, возникающих в процессе оперативной деятельности персонала. 14,3% ошибок связано с неправильными действиями при обнаружении нарушения или бездействием.

Рис. 7. Распределение ошибок персонала по типу психологического процесса

Рис. 8. Распределение нарушений по характеру ошибок персонала

Примерно 10% приходится на ошибки при коммуникации, т.е. при ведении оперативных переговоров, передаче команды, указания, отдаче распоряжения. Примерно 10% приходится также на ошибки, возникающие из-за неправильной интерпретации (понимания) команды, распоряжения.

Распределение нарушений по характеру ошибок показано на рис. 8. Наибольшее число ошибок (почти 43%) приходится на пропуск той или иной операции при выполнении переключений, при подготовке и вводу в работу оборудования, при подготовке рабочего места и т.п. Например, в марте 1989 г. при выводе в ремонт выключателя 330 кВ резервного трансформатора РТСН-2 при снятии крышки испытательного блока произошли отключение автотрансформатора связи и разгрузка блока № 1. При осмотре выявлено, что по бланку переключений не была выведена накладка. 34,7% ошибок персонала связано с выполнением неподходящего действия, в основе которого, как правило, лежит недостаточная квалификация персонала. Более 12% приходится на ошибки персонала, связанные с различного рода путаницей. Более 10% ошибок связано с поздним или, наоборот, ранним совершением действия.

Распределение ошибок персонала по скорости наступления последствий.

Если рассмотреть ошибки персонала по скорости наступления последствий ошибки (рис. 9), то видно, что большинство последствий (более 75%) наступает не немедленно, а с различной временной задержкой. Это приводит к тому, что нередко эти последствия проявляются в самый неподходящий момент, например, в аварийной ситуации, усложняя и без того трудную задачу персоналу по ликвидации аварийной ситуации, а в некоторых случаях приводят к дальнейшему ее развитию.

Рис. 9. Распределение ошибок оперативного персонала по скорости наступления последствий

Если внимательно проанализировать все нарушения в работе электрооборудования на Калининской АЭС, происшедшие по вине оперативного персонала ЭЦ, то в большинстве случаев в основе ошибок персонала лежат две коренные причины (рис. 10): во-первых, недостаточный уровень подготовки и, во-вторых, невнимательность, небрежность, излишняя самоуверенность. Подтверждается это и результатами анализа, приведенными в 2, где показано, что наиболее часто причинами возникновения ошибок являются неумелые действия персонала, неподходящие приемы выполнения операций и недостаточная синхронизация работ. Далее следует физическое и психическое состояние, недостатки изучения документации и др.

С результатами анализа ознакомлен руководящий персонал АЭС и электроцеха. По результатам анализа проведены занятия в УТП с руководящим персоналом сквозных смен и оперативным персоналом ЭЦ.

Анализ показал, что имеется большой резерв по предупреждению и снижению ошибок персонала. Так, ошибки из-за недостаточного уровня знаний и опыта можно снизить за счет систематических занятий в УТП по поддержанию профессионального мастерства, включая разбор и тщательный анализ собственных ошибок и ошибок персонала, допущенных на родственных предприятиях, отработки практических навыков и умений на различного вида тренажерах.

На основании анализа в УТП было проведено целевое обучение оперативного персонала ЭЦ по производству оперативных переключений. С учетом результатов анализа откорректированы планы и программы обучения оперативного персонала в УТП, с обязательным включением занятий по РЗА, обучению персонала методике самоконтроля.

Рис. 10. Распределение нарушений по коренным причинам ошибок оперативного персонала ЭЦ

Для отработки практических навыков и умений в УТП расширяется круг тренажеров, выполненных на базе реального электрооборудования.

В ЭЦ со стороны руководящего персонала повышена требовательность к исполнению должностных обязанностей оперативным персоналом. Проводится тщательный разбор ошибок. Все это привело к тому, что несмотря на небольшой срок за последние 2 года ошибки этой категории персонала в ЭЦ снизились не только количественно (с пяти — шести ошибок до одной — двух в год), но и качественно, уровень этих ошибок стал все менее значительным.

Выводы

- Анализ ошибок персонала позволил выявить коренные причины ошибок, их характер, виды оперативной деятельности и оборудования, на котором чаще всего допускаются ошибки, категорию персонала в смене ЭЦ, допускающего больше всего ошибок.

- Результаты анализа показали, что имеются возможности значительного снижения ошибок персонала в электрической части АЭС, причем, без существенных финансовых и материальных затрат.

- По результатам анализа проведена корректировка планов и программ обучения оперативного персонала ЭЦ, больше внимания стало уделяться практическому обучению персонала, с этой целью расширяется комплекс тренажеров, выполненных на базе реального электрооборудования.

- Принятые меры по результатам анализа позволили снизить ошибки персонала в электрической части АЭС с пяти-шести до одного-двух случаев в год.

Список литературы

- Меркурьев Г. В., Цирель Я. А. О повышении квалификации оперативного персонала. — Энергетик, 1993, № 9.

- Такано К. Результаты анализа отказов на АЭС, вызванных ошибками человека-оператора. — Атомная техника за рубежом, 2000, № 9.

Еще по теме:

Энциклопедия

22 мая 2017

0 комментариев

Poka-yoke (Принцип нулевой ошибки, англ. Zero defects) – предотвращение ошибок, метод, благодаря которому работу можно сделать только одним правильным способом и дефект просто не может появиться. Принцип нулевой ошибки означает: допускается минимум ошибок или всего одна. При инициировании программ нулевой ошибки отношение к дефектам следующее: промахи из-за забывчивости, случайной перестановки, перепутывания, неправильного считывания, ложной интерпретации, заблуждений, незнания или невнимательности возможны и неизбежны. Однако они должны рассматриваться сотрудниками как нормальное явление. Их следует вскрывать и нельзя замалчивать. Необходимо искать не виновников дефекта, а его причину.

Причины дефектов отыскиваются путем разделения следующих понятий: причина – промах и заблуждение – сотрудник – действие – дефект, возникший в продукте. Таким образом, определяется механизм предотвращения ошибок. Его основные моменты:

создание предпосылок для бездефектной работы,

внедрение методов бездефектной работы,

систематическое устранение возникших ошибок,

принятие мер предосторожности и внедрение простых технических систем, позволяющих сотрудникам предотвратить совершение промаха (poka-случайная, непреднамеренная ошибка; yoka- избежание, сокращение количества ошибок).

Применение метода Poka Yoke

При определение ошибок в области входного контроля– в таком случае дефект выявится до того, как будут совершены те или иные операции.

При контроле завершенного процесса.

При проверке в ходе выполнения процесса самим работником.

При передаче изделия на последующие процессы.

Для предотвращения ошибок необходимо отнести проверку качества в структуру выполняемых процессов в качестве их рабочего этапа. Метод Poka-yoke, применяемый вместе с другими инструментами бережливого производства, служит гарантией того, что изделие бездефектно, а процесс его производства протекает без сбоев (см. схему 1).

Схема 1. Принцип действия Poka-yoke

Производственный Пример: при сверлении на вертикально-сверлильном станке со стойкой обрабатываемое изделие часто закреплялось в зеркально перевернутом виде. Результат – неправильное положение сверления, которое было обнаружено только при монтаже. Причина дефекта: Ошибка при закреплении изделия.

Вопрос: Как можно предотвратить этот дефект? Типичная ошибка, которую можно устранить, используя:

устройства;

позиционирование на сверлильной стойке;

обучение персонала;

оптический контроль.

Дефекта больше не будет!

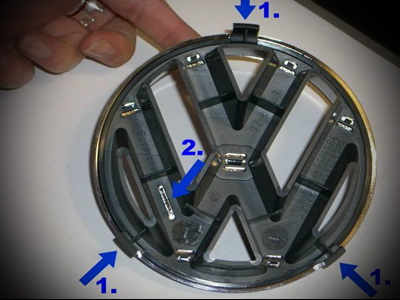

Сегодня для предотвращения ошибочных действий применяются жесткие и мягкие мероприятия. К жестким относятся: геометрически замкнутые формы, точные размеры, одинаковый материал, проверка процесса с отключением и др. Часто применяются более мягкие мероприятия, как например, использование окрашивания разными цветами, различных конфигураций или в последовательностей в выполнении монтажа, свечение, сигналы, указания.

Производственные Примеры:

Схема 2. Poka-yoke во вспомогательных материалах на японском предприятии.

Схема 3. Poka-yokeв процессе установки детали на немецком предприятии.

Больше практических примеров можно найти в Альманахе «Управление производством».

Выдвинутый доктором Схинго производственный принцип нулевой ошибки базируется на 3 компонентах:

Анализ причины: Проверка и нахождение возможных ошибочных действий происходит не только после завершения процесса. Распознанные ошибочные действия могут предотвращаться так еще в ходе их возникновения, прежде чем их результатом станет изготовление брака. Вследствие этого возможнополное предотвращение дефектов.

100%-й контроль: с помощью простых и эффективных устройств ошибочные действия обнаруживаются еще в текущей стадии процесса. Благодаря простоте и экономичности устройств возможно не только выборочная проверка, но и каждая отдельной детаи.

Немедленные меры по исправлению: возможно очень короткое время реакции от обнаруживания ошибки до введения необходимого корректирующего мероприятия.

Термин по теме: Дзидока (Jidoka)

Статья по теме: Poka Yoké в промышенном комплексе РЕНО

Poka-yoke (Принцип нулевой ошибки, англ. Zero defects) – предотвращение ошибок, метод, благодаря которому работу можно сделать только одним правильным способом и дефект просто не может появиться. Принцип нулевой ошибки означает: допускается минимум ошибок или всего одна. При инициировании программ нулевой ошибки отношение к дефектам следующее: промахи из-за забывчивости, случайной перестановки, перепутывания, неправильного считывания, ложной интерпретации, заблуждений, незнания или невнимательности возможны и неизбежны. Однако они должны рассматриваться сотрудниками как нормальное явление. Их следует вскрывать и нельзя замалчивать. Необходимо искать не виновников дефекта, а его причину.

Причины дефектов отыскиваются путем разделения следующих понятий: причина – промах и заблуждение – сотрудник – действие – дефект, возникший в продукте. Таким образом, определяется механизм предотвращения ошибок. Его основные моменты:

- создание предпосылок для бездефектной работы,

- внедрение методов бездефектной работы,

- систематическое устранение возникших ошибок,

- принятие мер предосторожности и внедрение простых технических систем, позволяющих сотрудникам предотвратить совершение промаха (poka-случайная, непреднамеренная ошибка; yoka- избежание, сокращение количества ошибок).

Применение метода Poka Yoke

- При определение ошибок в области входного контроля– в таком случае дефект выявится до того, как будут совершены те или иные операции.

- При контроле завершенного процесса.

- При проверке в ходе выполнения процесса самим работником.

- При передаче изделия на последующие процессы.

Для предотвращения ошибок необходимо отнести проверку качества в структуру выполняемых процессов в качестве их рабочего этапа. Метод Poka-yoke, применяемый вместе с другими инструментами бережливого производства, служит гарантией того, что изделие бездефектно, а процесс его производства протекает без сбоев (см. схему 1).

Схема 1. Принцип действия Poka-yoke

Производственный Пример: при сверлении на вертикально-сверлильном станке со стойкой обрабатываемое изделие часто закреплялось в зеркально перевернутом виде. Результат – неправильное положение сверления, которое было обнаружено только при монтаже. Причина дефекта: Ошибка при закреплении изделия.

Вопрос: Как можно предотвратить этот дефект? Типичная ошибка, которую можно устранить, используя:

- устройства;

- позиционирование на сверлильной стойке;

- обучение персонала;

- оптический контроль.

Дефекта больше не будет!

Сегодня для предотвращения ошибочных действий применяются жесткие и мягкие мероприятия. К жестким относятся: геометрически замкнутые формы, точные размеры, одинаковый материал, проверка процесса с отключением и др. Часто применяются более мягкие мероприятия, как например, использование окрашивания разными цветами, различных конфигураций или в последовательностей в выполнении монтажа, свечение, сигналы, указания.

Производственные Примеры:

Схема 2. Poka-yoke во вспомогательных материалах на японском предприятии.

Схема 3. Poka-yokeв процессе установки детали на немецком предприятии.

Больше практических примеров можно найти в Альманахе «Управление производством».

Выдвинутый доктором Схинго производственный принцип нулевой ошибки базируется на 3 компонентах:

- Анализ причины: Проверка и нахождение возможных ошибочных действий происходит не только после завершения процесса. Распознанные ошибочные действия могут предотвращаться так еще в ходе их возникновения, прежде чем их результатом станет изготовление брака. Вследствие этого возможнополное предотвращение дефектов.

- 100%-й контроль: с помощью простых и эффективных устройств ошибочные действия обнаруживаются еще в текущей стадии процесса. Благодаря простоте и экономичности устройств возможно не только выборочная проверка, но и каждая отдельной детаи.

- Немедленные меры по исправлению: возможно очень короткое время реакции от обнаруживания ошибки до введения необходимого корректирующего мероприятия.

Термин по теме: Дзидока (Jidoka)

Статья по теме: Poka Yoké в промышенном комплексе РЕНО

Poka-yoke (звучит как пока ёкэ) — забавный на слух японский термин, который обозначает один из инструментов бережливого производства. Оказывается, мы сталкиваемся с ним каждый день. Только на русском он звучит как «принцип нулевой ошибки» или «защита от дурака».

На английский poka-yoke дословно переводится как «avoid mistakes», т.е. «избегать ошибок». А на практике используется адаптированный перевод — mistake proofing или error proofing (защита от ошибок).

Poka-yoke — это методы и приспособления, которые помогают избежать ошибок или вовремя выявить их в процессе произодства при управлении проектом.

Устройства защиты от дурака предохраняют не просто от ошибок, а от ошибок, вызванных человеческим фактором:

- невнимательностью

- забывчивостью

- неосторожностью

- незнанием

- усталостью

- и даже саботажем.

Люди ошибаются, а poka-yoke приспособления не дают им допустить ошибку.

Принцип действия poka-yoke характеризуются:

- стопроцентным охватом проверки

- быстрой обратной связью

- низкой стоимостью и простотой.

Устройства poka-yoke работают по принципу pass no defect — не пропустить ни одного дефекта.

История создания методов poka-yoke

Poka-yoke призван устранить ошибки, основанные на человеческом факторе. Защита от ошибок использовалась на предприятиях в том или ином виде задолго до формирования концепции poka-yoke. Формализовали эту систему в Toyota.

Изобретатель методов poka-yoke — японский инженер Сигео Синго (1909-1990), эксперт в области производства и один из создателей производственной системы Toyota. Сигео Синго разработал подход Zero Quality Control (ZQC), или Zero Defects (ноль дефектов).

Zero defects метод основан на убеждении, что возникновению дефектов препятствует такой контроль производственного процесса, при котором дефект не возникнет, даже если машина или человек совершат ошибку.

Акцент контроля качества смещается с проверки готовой продукции на факт брака на предупреждение возникновения брака на каждом этапе производства.

При этом ключевая роль в предупреждении дефектов принадлежит производственному персоналу, который вовлечен в процесс обеспечения качества.

Poka-yoke или метод нулевой ошибки — один из ключевых аспектов ZQC. Система poka-yoke использует сенсоры или другие устройства, которые буквально не дают оператору совершить ошибку.

Они регулируют производственный процесс и предотвращают дефекты одним из двух способов:

- Система контроля — останавливает оборудование, когда возникает нарушение нормы, или блокирует заготовку зажимами, чтобы она не двигалась дальше по конвейеру, пока не будет обработана как требуется. Это более предпочтительная система, поскольку она не зависит от оператора.

- Система предупреждения — посылает оператору сигнал остановить машину или устранить проблему. Зависит от оператора, поэтому человеческий фактор не полностью исключен.

Poka-yoke не ищет виновных в ошибках, цель метода — найти и устранить слабые места в производственной системе, из-за которых ошибка стала возможной.

Уровни устройств poka-yoke

Способы защиты от дурака делятся на три уровня по возрастанию эффективности:

- 1-й уровень — обнаруживает несоответствие деталей или продукции. Система обнаруживает дефектную деталь, но не отбрасывает её.

- 2-й уровень — не допускает несоответствие. Система не дает обработать дефектную деталь на следующей стадии производственного процесса.

- 3-й уровень — конструкционная защита, например, изделие имеет такую конструкцию, что установить или собрать его непредусмотренным образом невозможно.

Принципы защиты от ошибок

Существует шесть принципов или методов защиты от ошибок. Они перечислены в порядке приоритета:

- Устранение: этот метод устраняет возможность ошибки путем редизайна продукта или процесса так, чтобы проблемная операция или деталь вообще больше не требовались.

Пример: упрощение продукта или соединение деталей, чтобы избежать дефектов продукта или сборки. - Замещение: чтобы повысить надежность, нужно заменить непредсказуемый процесс на более надежный.

Пример: Использование роботизации и автоматизации, чтобы предотвратить ошибки ручной сборки. Применение автоматических диспенсеров или аппликаторов для точной дозировки жидких материалов. - Предупреждение: инженеры-конструкторы должны разработать такой продукт или процесс, чтобы вообще невозможно было совершить ошибку.

Пример: Конструктивные особенности деталей, которые допускают только правильную сборку; уникальные разъемы для избежания неправильного подключения кабелей; симметричные детали, которые позволяют избежать неправильной установки. - Облегчение: Использование определенных методов и группирование шагов облегчают выполнение процесса сборки.

Пример: Визуальные элементы управления, которые включают цветовое кодирование, маркировку деталей. Промежуточный ящик, который визуально контролирует, чтобы все детали были собраны. Нанесение характеристик на детали. - Обнаружение: Ошибки обнаруживаются до того, как они перейдут на следующий производственный процесс, чтобы оператор мог быстро исправить проблему.

Пример: Сенсорные датчики в производственном процессе, которые определяют, что детали собраны неправильно. - Смягчение: Старание уменьшить влияние ошибок.

Пример: Предохранители для предотвращения перегрузки цепей в результате коротких замыканий.

Основные методы poka-yoke

Существует три типа методов защиты от ошибок: контактные методы, считывающие методы и методы последовательного движения.

Контактные методы

Определяют, контактирует ли деталь или продукт физически или энергетически с чувствительным элементом. Примером физического контакта может быть концевой переключатель, который прижимается и подает сигнал, когда его подвижные механизмы касаются изделия. Пример энергетического контакта — фотоэлектрические пучки, которые чувствуют, когда что-то не так в проверяемом объекте.

Лучшие контактные методы — это пассивные устройства, такие как направляющие штыри или блоки, которые не дают неправильно разместить заготовки на конвейере.

Считывающие методы

Следует использовать, когда рабочий процесс делится на фиксированное количество операций, или продукт состоит из фиксированного количества деталей. В соответствии с этим методом устройство считывает количество деталей и передает продукт на следующий процесс только, когда достигнуто нужное значение.

Методы последовательного движения

Определяют, выполнена ли операция в заданный период времени. Также могут использоваться, чтобы проверить, выполняются ли операции в правильной последовательности. В этих методах обычно используют сенсоры или устройства с фотоэлектрическими выключателями, подключенные к таймеру.

Типы чувствительных устройств

Существует три типа чувствительных устройств, применяемых для защиты от ошибок:

- сенсоры физического контакта

- сенсоры энергетического контакта

- сенсоры, которые определяют изменения физических условий.

Сенсоры физического контакта

Этот тип устройств работает по принципу физического касания детали или части оборудования. Обычно такое устройство посылает электронный сигнал в момент контакта. Вот некоторые примеры таких устройств:

- Концевые переключатели — подтверждают наличие и положение объектов, которые касаются маленького рычага на переключателе. Самые распространенные и недорогие устройства.

- Сенсорные переключатели — аналогичны концевым выключателям, но активируются легким прикосновением объекта к тонкой «антенне».

- Триметрон — это чувствительные игольчатые датчики, которые посылают сигналы для звукового оповещения или остановки оборудования, когда измерения объекта выходят за пределы допустимого диапазона.

Энергетические сенсорные датчики

В этих устройствах для выявления ошибки служит не физический, а энергетический контакт. Вот некоторые примеры:

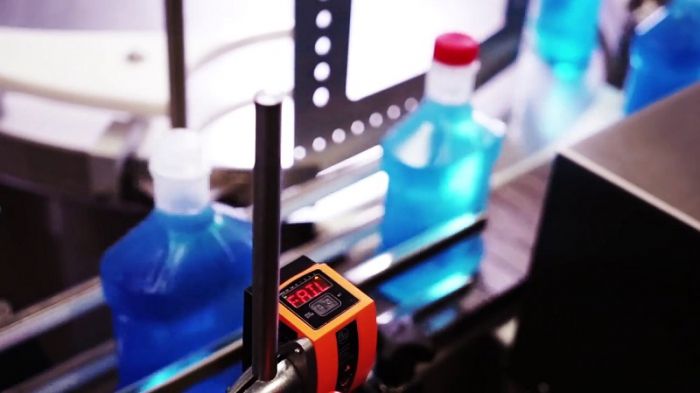

- Бесконтактные переключатели — эти устройства используют лучи света для проверки прозрачных объектов, оценки сварных швов и проверки правильности цвета или размера объекта, прохождения объектов на конвейере, поставки и подачи деталей на конвейер.

- Лучевые датчики — похожи на бесконтактные переключатели, но для обнаружения ошибок используют лучи электронов.

Сенсор проверяет наличие крышек на бутылках. Если крышка отсутствует или плохо закручена, бутылка автоматически убирается с конвейера.

К другим типам энергетических сенсорных устройств относятся:

- Волоконные датчики

- Датчики площади

- Датчики положения

- Датчики габаритов

- Датчики вибрации

- Датчики перемещения

- Датчики для обнаружения проходов металла

- Датчики цветовой маркировки

- Датчики контроля двойной подачи

- Датчики положения объекта сварки

Сенсоры, которые определяют изменения физических условий

Этот тип датчиков определяет изменение условий производства, таких как давление, температура или электрический ток. В пример можно привести датчики давления, термостаты, измерительные реле.

7 ключей к внедрению эффективной системы защиты от ошибок

Чтобы эффективно внедрить метод нулевой ошибки, нужно отталкиваться от следующих рекомендаций:

- Сформируйте команду для внедрения poka-yoke и всегда учитывайте мнение людей, которые непосредственно участвуют в производственном процессе. В этом случае успех вероятнее, чем при привлечении внешних технических экспертов.

- Используйте систематизирование потока ценности, чтобы определить, где нужно повысить стабильность процесса. Это позволит сосредоточиться на областях, которые будут влиять на непрерывный поток.

- Используйте систематизирование процесса внутри выбранной области, чтобы четко определить каждый шаг процесса.

- Применяйте простую методологию решения проблем, например, диаграмму причинно-следственных связей, чтобы определить коренные причины проблем внутри процесса. Так вы выявите те шаги процесса, которые требуют внедрения защиты от ошибок.

- Используйте самую простую работающую технологию poka-yoke. Во многих случаях такие простые устройства как направляющие штифты и концевые выключатели будут отлично справляться. Однако в других случаях понадобятся более сложные системы.

- Отдавайте предпочтение контролирующим, а не предупреждающим системам, поскольку контролирующие системы не зависят от оператора.

- Заведите стандартную форму для каждого устройства poka-yoke со следующими полями:

- проблема

- тревожный сигнал

- действия в случае чрезвычайной ситуации

- способ и частота подтверждения правильности работы

- способ проверки качества в случае поломки.

Poka-yoke устройства вокруг нас

Люди допускают ошибки не только на производстве, но и в процессе использования продуктов. Эти ошибки ведут, как минимум, к поломкам, как максимум, к возникновению серьезной опасности. Поэтому производители встраивают защиту от дурака в конструкцию своих изделий.

Poka-yoke в быту

Например, электрочайник отключится сам, когда вода закипит, благодаря датчику пара. Вы не забудете его выключить. Свисток на обычном чайнике для плиты — тоже что-то вроде poka-yoke приспособления.

Стиральная машина не начнет стирать, пока вы плотно не закроете дверцу, а значит, потопа не будет.

Ребенок не попробует лекарство, которое упаковано в баночку со специальной защитой от детей.

Лифт автоматически откроет двери, если наткнется на препятствие при закрытии.

Современный утюг выключится сам, если вы про него забудете.

Poka-yoke в автомобиле

Современные автомобили просто напичканы устройствами защиты от дурака. Правда, они не такие дешевые, как предполагает концепция poka-yoke, но зато спасают жизни.

К ним относятся активные и пассивные системы безопасности, например:

- система экстренного торможения

- система обнаружения пешеходов

- парковочная система

- система кругового обзора

- система аварийного рулевого управления

- система ночного видения

- система распознавания дорожных знаков

- система контроля усталости водителя.

Poka-yoke в программном обеспечении

Классический пример Poka Yoke — элементы интерфейса, которые запрашивают подтверждение на удаление данных, чтобы пользователь случайно не стер нужную информацию. Чтобы вы случайно не удалили изменения в вордовском файле, система предложит вам его сохранить. Google пошел еще дальше и сам сохраняет изменения после ввода каждого символа.

Примерами защиты от дурака могут быть обязательные поля форм и поля с заданным форматом ввода данных.

Книги по теме

Zero Quality Control: Source Inspection and the Poka-Yoke System / Shigeo Shingo

Книга от создателя системы poka-yoke Сигео Синго, впервые опубликованная в 1986 году. В ней автор обосновывает важность применения устройств защиты от ошибок для достижения безупречного качества продукции. Он называет 112 примеров устройств poka-yoke, работающих в цехах. Внедрение этих устройств обошлось меньше $100.

Poka-Yoke: Improving Product Quality by Preventing Defects / Nikkan Kogyo Shimbun

Первая часть книги в простой иллюстрированной форме рассказывает о концепции poka-yoke и ее особенностях. Во второй части автор приводит множество примеров устройств защиты от ошибок, используемых на японских предприятиях.

Вердикт

Система poka-yoke — очередное гениальное изобретение японцев. За 30 лет устройства poka-yoke эволюционировали вместе с производственным оборудованием. Они перестали быть дешевыми, как гласит один из принципов концепции, но стали гораздо эффективнее.

Сейчас это современные сенсоры, датчики, конструктивные особенности линий, которые обнаруживают дефектные детали и заготовки среди тысяч других и сами удаляют их с конвейера.